📅 Cập nhật Bài Viết “Xi Măng” lần cuối ngày 17 tháng 11 năm 2022 tại Địa Điểm Công ty TKT Company

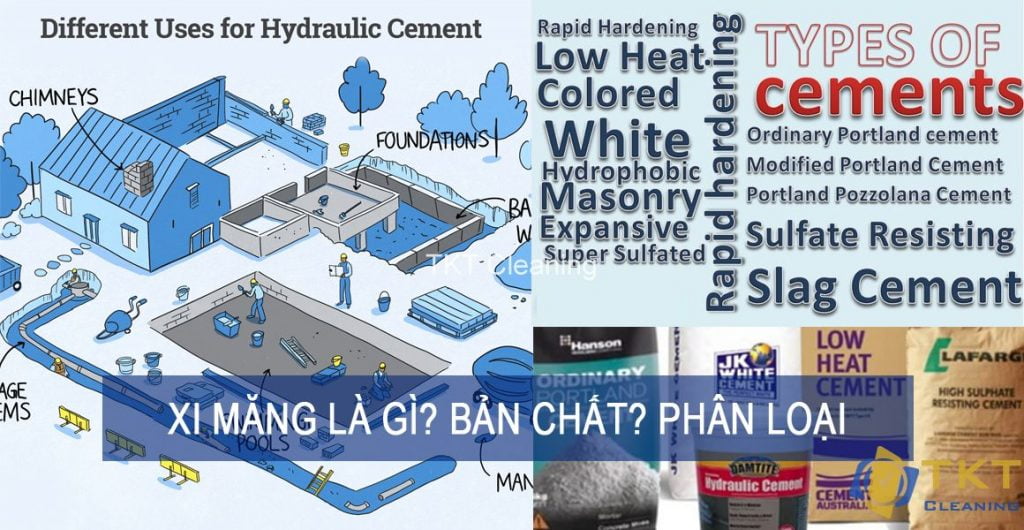

Bài viết tìm hiểu cơ bản nhất về xi măng là gì? Phân loại xi măng như thế nào? Các loại xi măng đặc biệt có đặc tính gì thú vị? Các tiến bộ mới nhất trên thế giới về xi măng trong 10 năm trở lại đây có 1.

Trong bài viết này dịch vụ đánh bóng sàn bê tông TKT chỉ hy vong chia sẻ những điều cơ bản nhất về vật liệu phổ biến bạn đang sử dụng hàng ngày để thi công đổ bê tông, sàn bê tông, tô vữa tường, thi công vữa tự san phẳng… nhưng có thể bạn chưa đủ thời gian để đọc hết về bản chất và các tiến bộ mới nhất trong lĩnh vực vật liệu xây dựng Xi măng này.

1. Xi măng là gì?

1.1. Định nghĩa xi măng là gì?

Xi măng (hydraulic cement) là chất kết dính thủy ở dạng bột mịn, khi trộn với nước thành dạng hồ dẻo, có khả năng đóng rắn trong không khí và trong nước nhờ phản ứng hóa lý, thành vật liệu dạng đá.

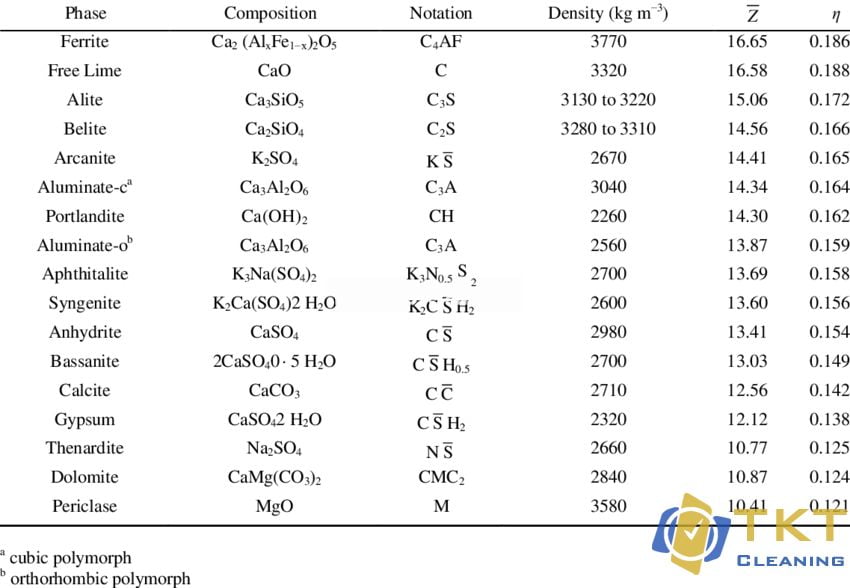

1.2. Thành phần hóa học của Xi măng có gì?

Vật liệu xi măng có thể được phân thành hai loại riêng biệt: xi măng không thủy lực và xi măng thủy lực tùy theo cơ chế đông kết và đông cứng tương ứng của chúng. Quá trình đông cứng và đông cứng xi măng thủy lực liên quan đến phản ứng thủy hóa và do đó cần nước, trong khi xi măng phi thủy lực chỉ phản ứng với khí và có thể trực tiếp đóng rắn trong không khí.

1.2.1. Xi măng thủy lực

Cho đến nay, loại xi măng phổ biến nhất là xi măng thủy lực, loại xi măng này cứng lại bằng cách thủy hóa các khoáng chất clinker khi thêm nước vào. Xi măng thủy lực (chẳng hạn như xi măng pooclăng) được làm từ hỗn hợp silicat và oxit, bốn pha khoáng chính của clinker, được viết tắt trong ký hiệu hóa học xi măng, là:

- C3S: Alite (3CaO·SiO2);

- C2S: Belite (2CaO·SiO2);

- C3A: Tricalcium aluminate (3CaO·Al2O3) (đôi khi vẫn được gọi là Celite);

- C4AF: Brownmillerite (4CaO·Al2O3·Fe2O3).

Các silicat chịu trách nhiệm về các tính chất cơ học của xi măng – Aluminat tricalcium và Brownmillerit cần thiết cho sự hình thành pha lỏng trong quá trình thiêu kết (nung) clinker ở nhiệt độ cao trong lò nung. Hóa học của các phản ứng này không hoàn toàn rõ ràng và vẫn là đối tượng nghiên cứu.

Đầu tiên, đá vôi (canxi cacbonat) được đốt để loại bỏ cacbon của nó, tạo ra vôi (canxi oxit) trong phản ứng nung. Phản ứng hóa học đơn lẻ này là nguyên nhân chính phát thải khí carbon dioxide toàn cầu.

CaCO3 → CaO + CO2

Vôi phản ứng với silic đioxit tạo ra dicalcium silicate và tricalcium silicate.

- 2CaO + SiO2 → 2CaO·SiO2 (Blite)

- 3CaO + SiO2 → 3CaO·SiO2 (Alite)

Vôi cũng phản ứng với nhôm oxit để tạo thành tricalcium aluminat.

3CaO + Al2O3 → 3CaO·Al2O3 (tricalcium aluminate)

Ở bước cuối cùng, canxi oxit, nhôm oxit và oxit sắt phản ứng với nhau để tạo thành xi măng.

4CaO + Al2O3 + Fe2O3 → 4CaO·Al2O3·Fe2O3 Brownmillerite

1.2.2. Xi măng phi thủy lực

Canxi oxit thu được bằng cách phân hủy nhiệt canxi cacbonat ở nhiệt độ cao (trên 825 ° C).

Một dạng xi măng ít phổ biến hơn là xi măng phi thủy lực, chẳng hạn như vôi tôi (oxit canxi trộn với nước), cứng lại bằng cách cacbonat hóa khi tiếp xúc với cacbon điôxít, có trong không khí (~ 412 thể tích ppm ≃ 0.04 thể tích%. ).

Canxi oxit đầu tiên (vôi) được sản xuất từ canxi cacbonat (đá vôi hoặc đá phấn) bằng cách nung ở nhiệt độ trên 825 ° C (1.517 ° F) trong khoảng 10 giờ ở áp suất khí quyển:

CaCO3 → CaO + CO2

Sau đó, canxi oxit được dùng (tôi) trộn với nước để tạo ra vôi tôi (canxi hydroxit):

CaO + H2O → Ca(OH)2

Khi lượng nước dư được bay hơi hoàn toàn (về mặt kỹ thuật, quá trình này được gọi là thiết lập setting), quá trình cacbonat hóa bắt đầu:

Ca(OH)2 + CO2 → CaCO3 + H2O

Phản ứng này diễn ra chậm vì áp suất riêng phần của carbon dioxide trong không khí thấp (~ 0,4 milibar). Phản ứng cacbonat hóa đòi hỏi xi măng khô phải tiếp xúc với không khí, vì vậy vôi tôi là loại xi măng không thủy lực và không thể sử dụng dưới nước. Quá trình này được gọi là chu trình vôi.

1.3. Định nghĩa xi măng theo quá trình sản xuất từ Clanker

1.3.1. Clanhke (Clinker) là gì

Xi măng là sản phẩm nung đến kết khối của hỗn hợp nguyên liệu đá vôi đất sét theo các mô đun hệ số phù hợp để tạo được các thành phần khoáng theo mong muốn. Thành phần khoáng đó gọi là Clanhke hay Clinker đều được.

Clanhke có 4 khoáng chính và hàng loạt các khoáng khác như sau:

- Khoáng Alit C3S hàm lượng 45-60%.

- Khoáng Bêlit C2S hàm lượng 20-30%.

- Khoáng Alumin canxi C3A hàm lượng 5-15%.

- Khoáng Alumôferit canxi C4AF hàm lượng 10-18%.

Trong xi măng Porceland (loại xi măng phổ biến nhất) clanhke chiếm đến 60 %.

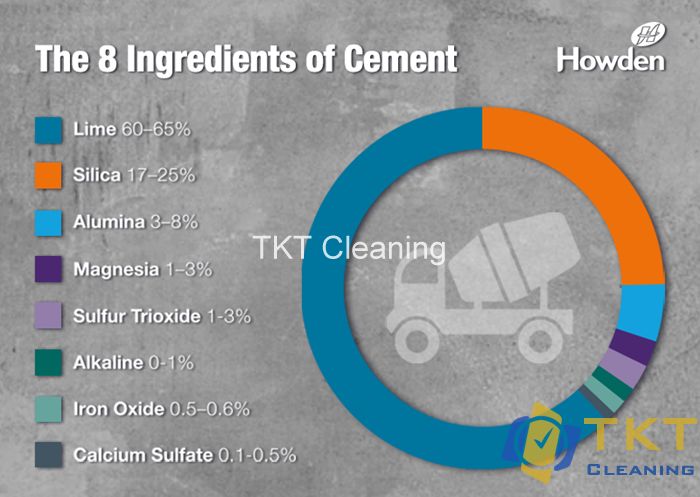

Dưới đây là tỷ lệ các chất oxit có trong thành phần chính của xi măng pooclăng:

- %CaO = 63,67%

- %SiO2 = 21,24%

- %Al2O3 = 4¸7%

- %Fe2O3 = 25¸4%

- %R2O < 1,5%

- %TiO2 < 5%

- %MnO2 < 1,5%

- %MgO < 5%

- %SO3 = 2,5%

1.3.2. Làm thế nào để tạo ra Clanhke

Thành phần phối liệu sản xuất Clanhke gồm 4 oxit chính như: CaO (oxit canxi, từ đá vôi), và SiO2 (oxit silic), Fe2O3 (oxit sắt ba), Al2O3 (oxit Nhôm, các oxit này từ đất sét); nếu thiếu sẽ được bổ sung bằng các phụ gia để điều chỉnh.

1.3.2.1. Vôi sống có công thức hóa học là CaO – canxi oxit.

Vôi sống có rất nhiều trong tự nhiên, đặc biệt là ở các hang động. CaO được lấy từ đá phấn, đá vôi, vỏ sò hay đá phiến,…

Đá vôi: là nguyên liệu cơ bản để sản xuất clinker xi măng. Đá vôi được sử dụng trong sản xuất xi măng phải có hàm lượng CaCO3 ≥85%, MgCO3 ≤5%, Na2O và K2O ≤1%.

1.3.2.2. Silica (SiO2)

Được lấy từ đất sét, cát, mảnh chai thủy tinh cũ, đá sét

Đất sét: một loại nguyên liệu quan trọng trong việc sản xuất xi măng, có tác dụng tạo ra khả năng kết dính và đông cứng của xi măng sau khi pha trộn. Trong đất sét có các chất hóa học như SiO2, Al2O3, Fe2O3 với hàm lượng oxit SiO2 bắt buộc là 55% – 70%, thì mới đạt tiêu chuẩn để sản xuất xi măng hiện nay.

1.3.2.3. Alumina (Al2O3)

Nguyên liệu này có nhiều trong đất sét, nhôm tái chế, bauxite…

1.3.2.4 Oxit sắt (Fe2O3)

Được tách ra từ trong quặng sắt, sắt phế liệu, đất sét, tro bay…

1.3.2.5. Thạch cao (CaSO4.2H2O)

Tìm thấy nhiều nhất ở trong đá vôi.

1.3.3. Các phụ gia cần thiết để sản xuất xi măng

Bên cạnh Clanhke chiếm 60% xi măng, chúng còn cần các loại phụ gia khác để tạo thành xi măng hoàn chỉnh.

1.3.3.1. Phụ gia điều chỉnh thời gian đông kết ( Thạch cao).

Bản thân clanhke xi măng Poóc lăng được nghiền mịn khi trộn với nước đóng rắn rất nhanh. Để giải quyết vấn đề này, người ta đưa vào nghiền trộn với clanhke một lượng phụ gia từ 3-5% để làm chậm thời gian đóng rắn của xi măng. Loại phụ gia phổ biến nhất đáp ứng được yêu cầu này là Thạch Cao.

Thạch cao có cấu tạo hoá học đầy đủ: CaSO4.2H2O, khi nung ở nhiệt độ t0C >100 thì thạch cao chuyển sang dạng khan: CaSO4.0,5H2O.

Tác dụng của Thạch Cao:

- Điều chỉnh thời gian đóng rắn của xi măng

- Tạo bộ khung cấu trúc ban đầu để các khoáng khác kết tinh

- Đối với xi măng Poóc lăng thường lượng Thạch Cao pha vào từ 3,5 đến 5 %.

1.3.3.2. Phụ gia trợ nghiền

Có tác dụng nâng cao năng suất máy nghiền,tiết kiệm năng lượng và thời gian nghiền.

Thông thường người ta sử dụng: nhựa thông, than cốc, than đá, sunfuanat canxi, HEA-2…

1.3.3.3. Phụ gia thuỷ hoạt tính

Phụ gia này có hoạt tính hút vôi để tạo thành các silicat canxi có độ bazơ thấp có tính kết dính. Dựa vào tính chất này người ta đưa phụ gia thuỷ vào xi măng Poóc lăng để làm tăng khả năng bền nước của khối đóng rắn.

Ngoài tính năng trên, phụ gia thuỷ hoạt tính còn được xem là chất trợ nghiền khá tốt.

Phụ gia thuỷ hoạt tính bao gồm các chất chứa một hàm lượng oxit silíc hoạt tính (loại SiO2 ở dạng vô định hình).

Độ hoạt tính của phụ gia thuỷ càng cao thì hàm lượng SiO2 càng lớn.

Phụ gia thuỷ có 2 loại:

- Dạng tự nhiên: tro núi lửa, Puzơlan đá bọt diatomit…

- Dạng nhân tạo: Xỉ của các nhà máy luyện kim, nhà máy nhiệt điện, xỉ lò cao, đất sét nung…

1.3.3.4. Phụ gia đầy (filler)

Là loại phụ gia đưa vào với mục đích tăng sản lượng xi măng, giảm giá thành sản phẩm. Tỷ lệ phụ gia này pha vào phụ thuộc vào chất lượng clanhke và yêu cầu kỹ thuật của xi măng.

1.3.3.5. Phụ gia bảo quản

Phụ gia này có tác dụng tạo màng ngăn ẩm bao bọc các hạt xi măng, ngăn không cho chúng hút ẩm. Thường dùng TEA, dầu thực vật, dầu lạc có độ phân tán cao.

2. Thuật ngữ cần biết về xi măng

2.1. Các thuật ngữ liên quan đến tên gọi các loại xi măng

2.1.1. Xi măng (hydraulic cement)

Chất kết dính thủy ở dạng bột mịn, khi trộn với nước thành dạng hồ dẻo, có khả năng đóng rắn trong không khí và trong nước nhờ phản ứng hóa lý, thành vật liệu dạng đá.

2.1.2. Xi măng alumin (aluminate cement)

Xi măng (2.1.1) được nghiền từ clanhke xi măng alumin (2.2.2).

2.1.3. Xi măng đá vôi (lime stone cement)

Xi măng poóc lăng hỗn hợp (2.1.12) chỉ có phụ gia đá vôi.

2.1.4. Xi măng giếng khoan dầu khí (oil well cement)

Xi măng poóc lăng đặc biệt để bơm trám các giếng khoan dầu khí.

2.1.5. Xi măng ít kiềm (low alkali cement)

Xi măng (2.1.1) chứa hàm lượng kiềm quy đổi ra Na2O (Na2Oqđ = %Na2O + 0,658% K2O), không lớn hơn 0,6%.

2.1.6. Xi măng kỵ ẩm (hydrophobic cement)

Xi măng (2.1.1) chậm hút ẩm do có chứa phụ gia kỵ ẩm.

2.1.7. Xi măng mác cao (high strength cement)

Xi măng (2.1.1) có mác không nhỏ hơn 50.

2.1.8. Xi măng nở (expansive cement)

Xi măng (2.1.1) có khả năng tăng thể tích theo quy định trong quá trình thủy hóa và đóng rắn.

2.1.9. Xi măng poóc lăng (portland cement)

Xi măng được nghiền mịn từ clanhkle xi măng poóc lăng (2.2.3) với thạch cao.

2.1.10. Xi măng poóc lăng bền sun phát (sulfate resisting portland cement)

Xi măng poóc lăng (2.1.9) khi đóng rắn có khả năng hạn chế tác động xâm thực của môi trường sun phát.

Có thể bạn chưa biết: môi trường bền sun phát là gì

Đó là các môi trường sau:

- Đê đập ngăn mặn, các đê đập thuỷ lợi ở vùng đất và nước có phèn chua, đê đập thuỷ lợi có mực nước dao động lên xuống thất thường.

- Công trình biển, công trình ngầm có sulfate.

- Môi trường công nghiệp, các nhà máy thải ra các axít ảnh hưởng trực tiếp đến sàn bê tông, bể chứa & các đường ống nước thải.

2.1.11. Xi măng poóc lăng đóng rắn nhanh (rapid hardenning cement)

Xi măng poóc lăng (2.1.9) phát triển cường độ cao ở tuổi sớm.

2.1.12. Xi măng poóc lăng hỗn hợp (blended portland cement)

Xi măng poóc lăng có phụ gia khoáng. Loại và lượng phụ gia pha vào theo quy định của tiêu chuẩn riêng.

2.1.13. Xi măng poóc lăng ít tỏa nhiệt (low heat portland cement)

Xi măng poóc lăng có lượng nhiệt tỏa ra trong quá trình đóng rắn, ít hơn xi măng poóc lăng thông dụng và được quy định theo tiêu chuẩn riêng.

2.1.14. Xi măng poóc lăng puzolan (puzzolan portland cement)

Xi măng poóc lăng có phụ gia puzolan. Lượng phụ gia pha vào theo quy định của tiêu chuẩn riêng.

2.1.15. Xi măng poóc lăng trắng (white portland cement)

Xi măng được nghiền từ clanhke xi măng poóc lăng trắng với thạch cao, có thể có phụ gia trắng.

2.1.16. Xi măng xây trát (masonry cement)

Chất kết dính thủy dạng bột mịn, thành phần gồm clanhke xi măng poóc lăng (2.2.3) và phụ gia khoáng (2.2.10), có thể có phụ gia hữu cơ. Khi nhào trộn với cát và nước thu được vữa tươi có tính công tác phù hợp để xây và hoàn thiện.

2.1.17. Xi măng poóc lăng xỉ lò cao (blast furnace portland cement)

Xi măng poóc lăng có phụ gia xỉ hạt lò cao. Lượng phụ gia pha vào theo quy định của tiêu chuẩn.

2.2. Các thuật ngữ liên quan đến hợp phần xi măng

2.2.1. Clanhke xi măng (cement clinker)

Sản phẩm chứa các pha (khoáng) có tính chất kết dính thủy lực, nhận được bằng cách nung đến kết khối hay nóng chảy hỗn hợp các nguyên liệu xác định (phối liệu).

2.2.2. Clanhke xi măng alumin (calcium aluminate cement clinker)

Clanhke có chứa chủ yếu các khoáng canxi aluminat độ bazơ thấp.

2.2.3. Clanhke xi măng poóc lăng (portland cement clinker)

Clanhke xi măng (2.2.1) chứa các khoáng canxi silicát, canxi aluminat và canxi fero aluminat với tỷ lệ xác định.

2.2.4. Clanhke xi măng poóc lăng trắng (white portland cement clinker)

Clanhker xi măng (2.2.3) có màu trắng, sản xuất từ nguyên liệu chứa ít sắt.

2.2.5. Clanhker xi măng sun phát hóa (sulfated cement clinker)

Clanhke xi măng (2.2.1) có chứa chủ yếu các khoáng canxi sunpho aluminat và canxi sunpho silicat.

2.2.6. Khoáng clanhke (clinker mineral)

Khoáng tổng hợp chiếm thành phần chính trong clanhke, được hình thành trong quá trình nung luyện clanhke.

2.2.7. Pha clanhke (phase of clinker)

Các hợp phần tạo thành clanhke ở các dạng dung dịch rắn trên cơ cở các khoáng clanhke (2.2.6), pha thủy tinh và các oxit riêng biệt hoặc pha thủy tinh.

2.2.8. Phụ gia công nghệ (processing admixture)

Phụ gia được đưa vào trong quá trình nghiền xi măng để cải thiện quá trình công nghệ, tính chất của xi măng (ví dụ chất trợ nghiền, kỵ ẩm…).

2.2.9. Phụ gia đầy (filler)

Phụ gia khoáng (2.2.10) pha vào xi măng ở dạng nghiền mịn, chủ yếu để cải thiện thành phần cỡ hạt và cấu trúc đá xi măng.

2.2.10. Phụ gia khoáng (mineral additives)

Vật liệu vô cơ thiên nhiên hoặc nhân tạo pha vào xi măng ở dạng nghiền mịn để đạt được chỉ tiêu chất lượng yêu cầu và không gây ảnh hưởng xấu đến tính chất của xi măng, bê tông và cốt thép.

Phụ gia khoáng được chia làm 2 loại: phụ gia đầy (2.2.9) và phụ gia khoáng hoạt tính (2.2.12).

2.2.11. Phụ gia khoáng hóa (mineralization admixture)

Hợp chất có trong tự nhiên hoặc nhân tạo được đưa vào phối liệu để thúc đẩy sự hình thành các khoáng của clanhke trong quá trình nung luyện.

2.2.12. Phụ gia khoáng hoạt tính (active mineral additives)

Phụ gia khoáng (2.2.10) được đưa vào xi măng ở dạng nghiền mịn có tính chất thủy lực hoặc puzolan.

2.2.13. Phụ gia kỵ ẩm (hydrophobic admixture)

Phụ gia công nghệ (2.2.8) được đưa vào trong quá trình nghiền xi măng tạo thành màng bao quanh hạt xi măng, làm giảm tính hút ẩm của xi măng, nhờ đó kéo dài thời gian bảo quản xi măng.

2.2.14. Phụ gia trợ nghiền (grinding additives)

Phụ gia công nghệ (2.2.8) được đưa vào trong quá trình nghiền nhằm cải thiện quá trình nghiền của xi măng.

2.2.15. Phụ gia xi măng (cement additives)

Vật liệu đưa vào xi măng nhằm đạt được các chỉ tiêu chất lượng nhất định.

2.2.16. Thành phần hóa clanhke (chemical composition of clinker)

Hàm lượng các oxit kim loại và thành phần khác cấu thành clanhke, được xác định bằng phương pháp phân tích hóa học.

2.2.17. Thành phần khoáng clanhke (mineral composition of clinker)

Hàm lượng các khoáng chủ yếu cấu thành canhke xi măng được xác định bằng tính toán dựa trên thành phần hóa clanhke hoặc bằng phương pháp hóa lý.

2.2.18. Thành phần pha clanhke (phase composition of clinker)

Hàm lượng các pha chính của clanhke, xác định bằng các phương pháp phân tích hóa lý.

2.3. Các thuật ngữ liên quan đến tính chất kỹ thuật của xi măng

2.3.1. Ăn mòn đá xi măng (diterioration of hardened cement paste)

Quá trình suy giảm chất lượng đá xi măng (2.3.3) do tác dụng xâm thực của môi trường.

2.3.2. Chỉ số hoạt tính cường độ của phụ gia (strength activity index of mineral additives)

Tỷ số giữa hoạt tính cường độ ở tuổi 28 ngày đóng rắn của xi măng pha 20% phụ gia khoáng và của xi măng không pha phụ gia.

2.3.3. Đá xi măng (hardend cement paste)

Vật liệu cứng hình thành sau khi hồ xi măng đóng rắn.

2.3.4. Độ bền xâm thực (resistance to chemical diterioration)

Khả năng của đá xi măng (2.3.3) bền trong môi trường xâm thực.

2.3.5. Độ chảy tỏa của hồ xi măng (spread of cement paste)

Đại lượng biểu thị sự lan tỏa của hồ xi măng trên bề mặt phẳng, xác định bằng côn tiêu chuẩn trong điều kiện tiêu chuẩn.

2.3.6. Độ co của hồ xi măng (shrinkage of cement paste)

Đại lượng biểu thị mức độ giảm thể tích của hồ xi măng trong quá trình đóng rắn.

2.3.7. Độ dẻo tiêu chuẩn (normal consistency)

Đại lượng đặc trưng cho độ dẻo của hồ xi măng biểu thị bằng tỷ lệ phần trăm giữa khối lượng nước so với khối lượng xi măng, được xác định theo tiêu chuẩn.

2.3.8. Độ mịn xi măng (fineness)

Đại lượng đặc trưng cho mức độ nghiền mịn của xi măng được xác định theo phương pháp tiêu chuẩn.

2.3.9. Độ nở của hồ xi măng (expansion of cement paste)

Đại lượng biểu thị mức độ tăng thể tích của hồ xi măng trong quá trình đóng rắn.

2.3.10. Độ ổn định thể tích (soundness)

Giới hạn độ nở của hồ xi măng đóng rắn được xác định theo phương pháp tiêu chuẩn.

2.3.11. Độ tách nước (bleeding)

Lượng nước tách ra trên bề mặt hồ xi măng sau khoảng thời gian lưu mẫu xác định.

2.3.12. Độ trắng của xi măng trắng (whiteness grade)

Đại lượng đặc trưng cho mức độ trắng của xi măng so với độ trắng tuyệt đối.

2.3.13. Hoạt tính cường độ của clanhke (strendth activity of clinker)

Cường độ nén ở tuổi 28 ngày của mẫu thử là hỗn hợp nghiền từ clanhke với một lượng thạch cao xác định, khi thử trong điều kiện tiêu chuẩn.

2.3.14. Hoạt tính cường độ của xi măng (strength activity of cement mortar)

Cường độ nén thực tế của mẫu vữa xi măng tiêu chuẩn, khi thử trong điều kiện tiêu chuẩn.

2.3.15. Hồ xi măng (cement paste)

Hỗn hợp dẻo của xi măng với nước

2.3.16. Mác xi măng (class of cement)

Ký hiệu quy ước biểu thị cường độ nén tối thiểu của xi măng, đánh giá theo phương pháp tiêu chuẩn. Xi măng đạt mác quy định phải có chất lượng phù hợp tiêu chuẩn tương ứng.

2.3.17. Nhiệt thủy hóa của xi măng (heat of hydration of cement)

Lượng nhiệt tỏa ra trong quá trình xi măng đóng rắn, xác định theo phương pháp tiêu chuẩn.

2.3.18. Sự đông kết giả của xi măng (false set)

Hiện tượng mất tính dẻo tức thời của hồ xi măng trong quá trình trộn với nước, có thể khắc phục bằng tác động cơ học.

2.3.19. Thời gian đặc quánh (thickning time)

Khoảng thời gian từ khi trộn xi măng với nước cho đến khi độ quánh của hồ xi măng đạt đến giá trị quy định theo tiêu chuẩn.

2.3.20. Thời gian bắt đầu đông kết (initial setting time)

Khoảng thời gian từ khi trộn xi măng với nước đến khi hồ xi măng có độ dẻo tiêu chuẩn bắt đầu mất tính dẻo.

2.3.21. Thời gian kết thúc đông kết (final setting time)

Khoảng thời gian từ khi trộn xi măng với nước cho đến khi hồ xi măng mất hoàn toàn tính dẻo để chuyển sang quá trình đóng rắn.

2.3.22. Tính chất puzolan (hoạt tính puzolan) của phụ gia khoáng (pozzolanic activity of mineral additives)

Khả năng phản ứng với canxi hydroxyt ở nhiệt độ thường của phụ gia khoáng hoạt tính (2.2.12) tạo thành các hydrat có tính kết dính.

2.3.23. Tính chất thủy lực của xi măng (dyraulic property of cement)

Khả năng của xi măng sau khi trộn với nước, đóng rắn và bền trong nước.

2.3.24. Vữa xi măng tiêu chuẩn (standard cement mortar)

Hỗn hợp của xi măng và cát tiêu chuẩn với nước theo tỷ lệ quy định.

3. Phân loại xi măng

Xi măng được phân loại theo 4 cơ sở sau:

- Theo loại và thành phần clanhke;

- Theo mác xi măng;

- Theo tốc độ đóng rắn;

- Theo thời gian đông kết.

3.1. Phân loại theo thành phần clanhke

3.1.1. Xi măng trên cơ sở clanhke xi măng poóc lăng

Xi măng trên cơ sở clanhke xi măng poóc lăng gồm xi măng poóc lăng không có phụ gia khoáng và xi măng poóc lăng có phụ gia khoáng với tên gọi và ký hiệu qui định theo Bảng 1.

| Tên loại xi măng poóc lăng | Ký hiệu qui ước |

| 1. Xi măng poóc lăng không có phụ gia khoáng | |

| a) Xi măng poóc lăng | PC |

| b) Xi măng poóc lăng bền sunphát | PCSR |

| c) Xi măng giếng khoan dầu khí | PCOW |

| d) Xi măng poóc lăng ít tỏa nhiệt | PCLH |

| e) Xi măng poóc lăng trắng | PCW |

| 2. Xi măng poóc lăng có phụ gia khoáng | |

| a) Xi măng poóc lăng hỗn hợp | PCB |

| b) Xi măng poóc lăng hỗn hợp bền sunphát | PCBSR |

| c) Xi măng poóc lăng hỗn hợp ít tỏa nhiệt | PCBLH |

| d) Xi măng poóc lăng puzolan | PCBPZ |

| e) Xi măng poóc lăng xỉ hạt lò cao | PCBBFS |

| f) Xi măng poóc lăng tro bay | PCBFA |

| g) Xi măng poóc lăng trắng | PCBW |

| h) Xi măng poóc lăng đá vôi | PCBLS |

| i) Xi măng xây trát | PCBM |

3.1.2. Xi măng trên cơ sở clanhke xi măng alumin

Xi măng trên cơ sở clanhke xi măng alumin có ký hiệu và thành phần nhôm oxit theo qui định ở Bảng 2.

Bảng 2 – Các loại xi măng trên cơ sở clanhke xi măng alumin

| Loại xi măng alumin | Ký hiệu qui ước | Thành phần nhôm oxit, % |

| 1. Xi măng alumin thông thường | ACN | từ 30 đến nhỏ hơn 46 |

| 2. Xi măng cao alumin | ACH | từ 46 đến 70 |

| 3. Xi măng đặc biệt cao alumin | ACS | lớn hơn 70 |

Có thể bạn chưa biết: Xi măng Aluminat

Xi măng aluminat có đặc tính là cường độ cao và rắn chắc rất nhanh. Nó được sản xuất bằng cách nghiền clinke chứa aluminat canxi thấp kiềm CaO.Al2O3 là chất quyết định tính rắn nhanh và các tính chất khác của xi măng aluminat. Trong xi măng còn chứa tỷ lệ nhỏ các aluminat canxi khác như CaO.2AlO23, 2CaO.Al2O3.SiO2 và một ít khoáng belit (C2S).

Để sản xuất xi măng aluminat thường dùng đá vôi và đá vôi giàu nhôm (Al2O3.nH2O) như quặng bauxit. Hỗn hợp nguyên liệu được nung đến nhiệt độ kết khối (1300oC) hoặc nhiệt độ chảy (1400oC). Clinke xi măng aluminat rất khó nghiền nên tốn năng lượng, bauxit lại hiếm, đắt nên giá thành xi măng khá cao.

Để sản xuất có thể dùng phế liệu của công nghiệp sản xuất nhôm.

Tính chất cơ bản

- Xi măng aluminat có cường độ cao chỉ khi nó rắn chắc trong điều kiện nhiệt độ ôn hoà (không lớn hơn 25oC). Vì vậy xi măng không nên dùng cho bê tông khối lớn và không nên gia công nhiệt ẩm.

- Ở nhiệt độ thường (< 25oC), trong khi rắn chắc xi măng tạo ra chất có cường độ cao : 2(CaO.AlO23) + 11H2O = 2CaO.AlO23.8H2O + 2Al(OH)3.

- Còn nếu ở nhiệt độ cao hơn (25 – 30oC) nó lại tạo thành 3CaO.Al2O3.6H2O, phát sinh nội ứng suất làm cường độ của xi măng giảm đến 2 lần.

- Mác của xi măng aluminat được xác định ở độ tuổi 3 ngày như sau: 400; 500 và 600 (xi măng poolăng thường phải sau 28 ngày mới đạt được mác như vậy).

- Yêu cầu về thời gian bắt đầu đông kết : không nhỏ hơn 30 phút; đông kết xong : không muộn hơn 12 giờ. Lượng nhiệt phát ra khi rắn chắc lớn hơn xi măng pooclăng thường 1,5 lần.

- Trong đá xi măng (nếu rắn chắc ở nhiệt độ thích hợp) thường không có Ca(OH)2 và CA.6H32O nên nó bền hơn trong một số môi trường, nhưng không bền trong môi trường kiềm và môi trường axit. Vì vậy không nên dùng lẫn xi măng aluminat với xi măng pooc lăng thường và vôi.

Công dụng

Xi măng aluminat được sử dụng để chế tạo bê tông, vữa rắn nhanh và chịu nhiệt, chế tạo xi măng nở.

3.1.3 Xi măng trên cơ sở clanhke xi măng canxi sunfo aluminat

a) Xi măng nở (EC);

b) Xi măng dự ứng lực (PSC).

Có thể bạn chưa biết: xi măng nở EC – Expanse cement

Xi măng nở là loại xi măng đặc biệt khi trộn với nước tạo thành một hỗn hợp có xu hướng tăng khối lượng đến một mức độ lớn đáng kể so với xi măng Portland. Sự mở rộng của vữa xi măng hoặc bê tông có thể bù đắp cho tổn thất co ngót.

Quá trình sản xuất xi măng nở giống với xi măng Portland, nhưng các nguyên liệu thô được sử dụng để tạo thành clinker thì khác nhau. Đầu tiên đá vôi và đất sét được nung nóng ở nhiệt độ khoảng 1.426 độ C và clinker được hình thành. Trong bước tiếp theo, canxi sunfat và bauxite được nung ở nhiệt độ 1.260 độ C, tạo ra các clinker sulfoaluminate. Hai loại clinker này được kết hợp với nhau để tạo thành xi măng nở. Khi xi măng nở tiếp xúc với nước, sulfoaluminate sẽ mở rộng về khối lượng.

Xi măng nở có 3 loại, loại K, M và S. Theo đó, nguyên liệu thô của loại K chứa xi măng Portland, anhydrous tetracalcium trialuminate sulfate (C4A3S), calcium sulfate (CaSO4) và vôi (CaO).

Các clinker của xi măng Portland trong loại M được kết hợp với canxi sulfat. Trong xi măng nở loại S, một loại xi măng Portland có chứa hàm lượng cao tricalcium aluminate (C3A) và canxi sulfat hơn xi măng Portland thông thường.

Xi măng nở được sử dụng để xây dựng các tấm sàn lớn. Nó hoạt động tốt để lấp các lỗ rỗng trên nền móng bê tông. Xi măng nở được sử dụng để xây dựng các cấu trúc giữ nước, cầu và các tòa nhà, dùng để sửa chữa các bề mặt bê tông bị hư hỏng…

3.1.4 Các loại xi măng khác

a) Xi măng chịu axit (ARC);

b) Xi măng cản xạ (RSC).

3.2 Theo cường độ nén, xi măng được chia thành 3 loại mác sau:

a) Xi măng mác cao: từ 50 MPa trở lên;

b) Xi măng mác trung bình: từ 30 MPa đến nhỏ hơn 50 MPa;

c) Xi măng mác thấp: nhỏ hơn 30 MPa.

3.3 Theo tốc độ đóng rắn, xi măng được phân ra 4 loại:

a) Xi măng đóng rắn chậm:

Khi cường độ nén của mẫu chuẩn ở tuổi 3 ngày nhỏ hơn 40 % cường độ nén ở tuổi 28 ngày;

b) Xi măng đóng rắn bình thường:

Khi cường độ nén của mẫu chuẩn ở tuổi 3 ngày lớn hơn 40 % đến 70 % cường độ nén ở tuổi 28 ngày;

c) Xi măng đóng rắn nhanh:

Khi cường độ nén của mẫu chuẩn ở tuổi 3 ngày lớn hơn 70 % cường độ nén ở tuổi 28 ngày;

d) Xi măng đóng rắn rất nhanh:

Khi cường độ nén của mẫu chuẩn ở tuổi 6 giờ lớn hơn 70 % cường độ nén ở tuổi 28 ngày.

3.4 Theo thời gian đông kết, xi măng được phân ra 3 loại:

a) Xi măng đông kết chậm:

Khi thời gian bắt đầu đông kết lớn hơn 2 giờ;

b) Xi măng đông kết bình thường:

Khi thời gian bắt đầu đông kết từ 45 phút đến 2 giờ;

c) Xi măng đông kết nhanh:

Khi thời gian bắt đầu đông kết nhỏ hơn 45 phút.

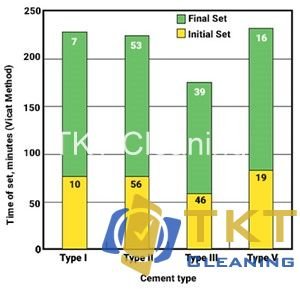

4. Năm Loại xi măng chính và đặc tính theo ASTM

Hiệp hội Thí nghiệm và Vật liệu Hoa Kỳ viết tắt là ASTM (American Society for Testing and Materials) đưa ra hơn 10 loại xi măng, tuy nhiên chúng ta tìm hiểu 5 loại cơ bản nhất sau đây.

ASTM C150, “Đặc điểm kỹ thuật tiêu chuẩn cho xi măng poóc lăng,” nêu ra 10 loại xi măng, 5 loại trong số đó thường được coi là loại xi măng chính được sử dụng trong các nhà máy đúc sẵn:

- Loại I – Mục đích Thông thường / Chung

- Loại II – Kháng Sulfate vừa phải

- Loại III – Cường độ sớm cao

- Loại IV – Nhiệt độ hydrat hóa thấp

- Loại V – Kháng sunfat cao

4.1. Khái quát chung 5 loại xi măng phổ biến nhất

4.1.1. Loại I – Thông thường PC

Xi măng loại I được coi là xi măng tổng hợp, đa dụng và được sử dụng khi không yêu cầu các tính chất đặc biệt của các loại xi măng khác.

4.1.2. Loại II – Kháng Sulfate vừa phải PCSR

Xi măng loại II được chỉ định trong các tình huống mà sản phẩm bê tông được yêu cầu thể hiện khả năng chống sunfat tăng lên. Bê tông làm bằng xi măng loại II có thể hữu ích cho các công trình ngầm ở những nơi mà đất và nước ngầm chứa hàm lượng sunfat vừa phải, cũng như trong các tuyến đường, các sản phẩm giao thông vận tải, v.v.

4.1.3. Loại III – Cường độ sớm cao –

Xi măng loại III cung cấp tốc độ phát triển cường độ sớm. Do nhiệt độ môi trường lạnh hơn có thể làm xi măng ngậm nước chậm hơn, xi măng loại III thường được sử dụng trong các ứng dụng đổ bê tông thời tiết lạnh để đẩy nhanh quá trình phát triển cường độ trong giai đoạn đầu của quá trình thủy hóa xi măng. Xi măng loại III cũng có lợi khi đúc sẵn cùng một dạng hai lần trong một ngày.

4.1.4. Loại IV – Nhiệt độ hydrat hóa thấp PCLH

Xi măng loại IV sinh ra ít nhiệt hơn trong quá trình thủy hóa và đóng rắn so với xi măng poóc lăng loại I thông thường. Khi tiến hành đổ khối lượng lớn hoặc đúc các sản phẩm bê tông khối lượng lớn, xi măng loại IV thường được sử dụng để giảm lượng nhiệt sinh ra và giảm nguy cơ đông kết hoặc sốc nhiệt. Khả năng tạo ra ít nhiệt hơn trong quá trình thủy hóa của xi măng loại IV cũng có lợi trong các ứng dụng đổ bê tông thời tiết nóng, nơi bê tông tươi có thể đóng rắn với tốc độ nhanh do nhiệt độ môi trường cao.

4.1.5. Loại V – Kháng sunfat cao PCSRH

Xi măng loại V được sử dụng trong các sản phẩm bê tông ở những nơi cần có khả năng chống sunfat cao. Các công trình ven biển, cầu tàu, đường hầm dưới nước, công trình ngập nước, nền móng, đường bộ và các sản phẩm giao thông vận tải đều là những ứng dụng phổ biến của xi măng Loại V.

4.2. Giải thích đặc tính các loại xi măng theo thành phần cấu tạo

Việc điều chỉnh thành phần cấu tạo, điều chỉnh các pha tạo ra vô số các loại xi măng với đặc tính rất khác nhau. Đó là thế giới xi măng đầy thú vị mà bạn có thể khám phá trong các bài viết sau của chúng tôi. Nhưng về cơ bản sẽ như sau:

4.2.1. Thành phần xi măng Poóc Lăng

Xi măng poóc lăng được sản xuất đầu tiên bằng cách sản xuất clinker trong một lò nung lớn. Sản xuất clanhke xi măng poóc lăng chủ yếu dựa vào đá vôi, đất sét, cát, quặng sắt và thạch cao.

Những nguồn nguyên liệu này là nguồn cung cấp canxi, sắt, silica và alumin tuyệt vời cùng các nguyên tố khác.

Mức độ phổ biến của các nguyên tố này trong xi măng poóc lăng được xác định theo tỷ lệ của từng nguyên liệu gốc được sử dụng trong quá trình sản xuất clinker.

Số lượng của mỗi nguyên tố có trong xi măng sẽ ảnh hưởng đến đặc tính vật lý và hoạt động của xi măng.

4.2.2. Các pha trong xi măng

Bốn pha hoặc hợp chất chủ yếu tạo nên mỗi loại xi măng poóc lăng: C3S, C2S, C3A và C4AF. Mỗi pha đóng một vai trò duy nhất đối với tính năng của xi măng. Tỷ lệ của từng pha được tìm thấy trong clanhke xi măng poóc lăng được quy vào lượng nguyên liệu gốc được sử dụng.

Ngoài ra còn có các pha khác ở các loại xi măng làm từ clinker khác như C4A3ŝ (Éliminate)… chứ không phải xi măng là chỉ gồm 4 pha này.

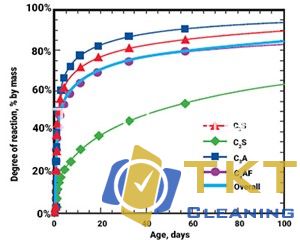

4.2.2.1. C3S tricalcium silicate

C3S (tricalcium silicate) bao gồm 50% đến 70% clanhke xi măng poóc lăng. C3S hydrat hóa và đông cứng nhanh chóng, và kết quả là, nguyên nhân chủ yếu cho việc tăng cường độ ở thời điểm sớm và đông kết ban đầu. Khi hàm lượng C3S của xi măng poóc lăng tăng lên, thì khả năng của nó cũng góp phần vào sự phát triển cường độ bê tông ở thời điểm sớm.

4.2.2.2. C2S (dicalcium silicate)

C2S (dicalcium silicate) bao gồm 10% đến 25% clanhke xi măng poóc lăng. C2S ngậm nước và đông cứng từ từ, và do đó, đóng góp chủ yếu vào sự phát triển cường độ bê tông sau một tuần.

4.2.2.3. C3A (tricalcium aluminat)

C3A (tricalcium aluminat) bao gồm tới 10% clanhke xi măng poóc lăng. Mặc dù nó chỉ đóng góp một chút vào sự phát triển cường độ ở thời điểm ban đầu, nhưng C3A là phản ứng mạnh nhất trong bốn giai đoạn chính và tạo ra nhiệt trong vài ngày đầu tiên của quá trình hydrat hóa.

Xi măng có tỷ lệ C3A thấp hơn có khả năng chống lại đất và nước có chứa sunfat.

Các loại xi măng trương nở loại K không chứa C3A, hoặc xi măng bền Sunfat có hàng lượng C3A<5%, C4AF+C3A<25%;

4.2.2.4. C4AF (tetracalcium aluminoferrite)

C4AF (tetracalcium aluminoferrite) bao gồm tới 15% clanhke xi măng poóc lăng. Sự đóng góp của nó vào sự phát triển cường độ bê tông là rất ít. Màu xám điển hình của xi măng poóc lăng chủ yếu là do C4AF.

Hình 1 dưới đây cho thấy C3S và C2S ở độ phóng đại khoảng 400X.

Hình 1 Kiểm tra mặt cắt mỏng được đánh bóng của clanhke xi măng poóc lăng cho thấy C3S là các tinh thể nhẹ, có góc cạnh. Các tinh thể tròn, sẫm màu hơn là C2S. Độ phóng đại khoảng 400X.

4.2.3. Ảnh hưởng của các pha đến đặc tính xi măng

Thành phần hóa học của mỗi loại xi măng phù hợp tiêu chuẩn ASTM C150 phải đáp ứng một giới hạn yêu cầu hoặc nằm trong một phạm vi quy định trong tiêu chuẩn. Một số yêu cầu về thành phần áp dụng cho tất cả các loại xi măng.

Ví dụ, mỗi loại xi măng phù hợp tiêu chuẩn ASTM C150 được phép có hàm lượng magie oxit tối đa là 6%. Magie oxit gây ra sự giãn nở nhẹ trong quá trình thủy hóa xi măng, vì vậy lượng vật liệu này phải được hạn chế.

Các yêu cầu về thành phần đối với Loại II đến Loại V được điều chỉnh để giúp xi măng hoạt động phù hợp với mục đích dự kiến của chúng.

Tham khảo Hình 2 để so sánh khả năng phản ứng tương đối của mỗi pha với các thuộc tính xi măng sau đây.

4.2.4. Ảnh hưởng thông số vật lý đến đặc tính xi măng

4.2.4.1. Kích thước hạt

Độ mịn Blaine là thước đo độ mịn của các hạt xi măng, được xác định theo tiêu chuẩn ASTM C204, “Phương pháp thử tiêu chuẩn về độ mịn của xi măng thủy lực bằng thiết bị thấm khí”.

Tổng diện tích bề mặt của các hạt lấp đầy một thể tích nhất định tăng lên khi kích thước hạt giảm. Do đó, kích thước hạt nhỏ hơn cung cấp nhiều diện tích tiếp xúc hơn cho nước trộn. Tăng diện tích bề mặt xi măng và diện tích tiếp xúc lớn hơn với nước trộn cho phép xi măng mịn hơn phản ứng dễ dàng hơn với nước, có thể đẩy nhanh quá trình hydrat hóa, tăng cường độ sớm và thời gian đông kết.

Một số loại xi măng chính có yêu cầu về kích thước hạt ở dạng giới hạn độ mịn Blaine để giúp xi măng hoạt động theo chỉ định của loại của chúng.

Ví dụ, xi măng Loại III sẽ có tỷ lệ kích thước hạt nhỏ hơn cao hơn để giúp đạt được cường độ tuổi sớm cao hơn, trong khi xi măng Loại IV có khả năng có tỷ lệ kích thước hạt lớn hơn để giúp điều chỉnh thời gian đông kết và cung cấp nhiệt thấp hơn sự hydrat hóa.

4.2.4.2. Cường độ nén

ASTM C150 cũng đưa ra kết quả cường độ nén tối thiểu cho các loại bột nhão được làm từ từng loại xi măng chính. Điều quan trọng cần lưu ý là đây là các giá trị tối thiểu và chúng không đại diện cho cường độ chịu nén của bê tông ở các tuổi này. Hình 3 cho thấy thời gian đông kết trung bình đối với một số mẫu xi măng poóc lăng nhất định.

Hình 3 Thời gian đặt ASTM C191 trung bình (trung bình) đối với xi măng portland. Các con số trên các cột cho biết số lượng xi măng được bao gồm trong trung bình (Tennis 2016)

Vữa được làm bằng xi măng loại I được yêu cầu để đạt được cường độ nén tối thiểu là 1.740 psi ở 3 ngày và 2.760 psi ở 7 ngày. Vữa được làm bằng xi măng loại II được yêu cầu để đạt được cường độ nén 1.450 psi sau 3 ngày và 2.470 psi sau 7 ngày. Vữa được làm bằng xi măng Loại V phải có cường độ nén tối thiểu 1.160 psi sau 3 ngày, 2.180 psi sau 7 ngày và 3.050 psi sau 28 ngày.

Bởi vì xi măng loại II và loại V có hàm lượng C3A thấp hơn để đạt được độ bền sunfat cao hơn, nên có thể mong đợi kết quả cường độ nén thấp hơn một chút ở tuổi đầu. Vữa được làm bằng xi măng loại III để sử dụng khi yêu cầu cường độ tuổi sớm cao hơn để thể hiện cường độ nén tối thiểu là 1.740 psi ở 1 ngày và 3.480 psi ở 3 ngày. Không có yêu cầu nào khác về cường độ được nêu ra bởi vì tuổi sớm thường áp dụng cho những ngày đầu thủy hóa.

Keo được làm bằng xi măng loại IV được yêu cầu để đạt được cường độ nén tối thiểu là 1.020 psi ở 7 ngày và 2.470 psi ở 28 ngày. Hàm lượng C3S thấp của xi măng loại IV làm giảm nhiệt thủy hóa bằng cách làm chậm tốc độ phản ứng của xi măng, do đó làm giảm độ tăng cường độ sớm. Do đó, yêu cầu về cường độ nén đối với hồ làm bằng xi măng loại IV thấp hơn yêu cầu đối với các loại xi măng khác.

4.3. Xi măng cho mọi ứng dụng

Mỗi loại xi măng có một loạt các yêu cầu hóa học và vật lý khác nhau thúc đẩy các đặc tính ưu tiên trong hỗn hợp bê tông để tối ưu hóa nó cho hầu hết các ứng dụng.

Do các đặc tính của xi măng được điều chỉnh liên tục, các máy đúc sẵn có thể đạt được hiệu suất bê tông nâng cao trong các điều kiện khắt khe hơn.

Cân nhắc xem xét các giấy chứng nhận nhà máy xi măng của bạn để biết thông tin về thành phần của từng lô. Tham khảo ý kiến của nhà cung cấp xi măng để tìm hiểu thêm về xi măng của bạn và cách nó tương tác với các vật liệu khác trong thiết kế hỗn hợp của bạn để đạt được kết quả tốt nhất.

5. Xi măng hiện đại

Sự phát triển xi măng thủy lực hiện đại bắt đầu với sự khởi đầu của Cách mạng Công nghiệp (khoảng năm 1800), được thúc đẩy bởi ba nhu cầu chính:

Kết dính xi măng thủy lực (vữa) để hoàn thiện các công trình xây dựng bằng gạch trong điều kiện khí hậu ẩm ướt

Vữa thủy lực để xây dựng các công trình bến cảng, v.v. tiếp xúc với nước biển

Phát triển bê tông cường độ cao

| Thông số | Thành phần | Xi măng Portland | Tro bay silic | Tro bay vôi | Xi măng xỉ | Silica fume |

| Tỷ trọng theo khối lượng (%) | SiO2 | 21.9 | 52 | 35 | 35 | 85–97 |

| Al2O3 | 6.9 | 23 | 18 | 12 | — | |

| Fe2O3 | 3 | 11 | 6 | 1 | — | |

| CaO | 63 | 5 | 21 | 40 | < 1 | |

| MgO | 2.5 | — | — | — | — | |

| SO3 | 1.7 | — | — | — | — | |

| Bề mặt (m2/kg) | 370 | 420 | 420 | 400 | 15,000 – 30,000 |

|

| Trọng lượng riêng | 3.15 | 2.38 | 2.65 | 2.94 | 2.22 | |

| Mục đích chung | Chất kết nối chính | Thay thế xi măng | Thay thế xi măng | Thay thế xi măng | Tăng cường đặc tính |

Xi măng hiện đại thường là xi măng poóc lăng hoặc xi măng poóc lăng hỗn hợp, nhưng trong ngành công nghiệp cũng sử dụng các loại xi măng khác.

5.1. Xi măng Portland (poóc lăng) PC

Xi măng poóc lăng, một dạng xi măng thủy lực, cho đến nay là loại xi măng phổ biến nhất được sử dụng phổ biến trên toàn thế giới. Xi măng này được làm bằng cách nung đá vôi (canxi cacbonat) với các vật liệu khác (chẳng hạn như đất sét) đến 1.450 ° C (2.640 ° F) trong lò nung.

Quá trình được gọi là nung giải phóng một phân tử carbon dioxide từ canxi cacbonat thành tạo thành oxit canxi, hoặc vôi sống, sau đó kết hợp hóa học với các vật liệu khác trong hỗn hợp để tạo thành canxi silicat và các hợp chất kết dính khác.

Chất cứng tạo thành, được gọi là ‘clinker’, sau đó được nghiền với một lượng nhỏ thạch cao thành bột để tạo ra xi măng poóc lăng thông thường, loại xi măng được sử dụng phổ biến nhất (thường được gọi là OPC).

Xi măng pooclăng là thành phần cơ bản của bê tông, vữa và hầu hết các loại vữa không chuyên dụng. Việc sử dụng phổ biến nhất đối với xi măng poóc lăng là làm bê tông.

Bê tông là một vật liệu tổng hợp được tạo thành từ cốt liệu (sỏi và cát), xi măng và nước. Là một vật liệu xây dựng, bê tông có thể được đúc ở hầu hết mọi hình dạng, và một khi nó cứng lại, có thể là một yếu tố kết cấu (chịu tải). Xi măng poóc lăng có thể có màu xám hoặc trắng.

5.2. Hỗn hợp xi măng poóc lăng PCB

Hỗn hợp xi măng poóc lăng là xi măng poóc lăng trộn thêm các thành phần phụ gia khoáng hoạt tính, hoặc phụ gia khác để đạt được các yêu cầu kỹ thuật.

Clinke xi măng pooclăng dùng để sản xuất xi măng pooclăng hỗn hợp có hàm lượng magie oxit (MgO) không lớn hơn 5%.

Phụ gia khoáng bao gồm phụ gia khoáng hoạt tính và phụ gia độn. Phụ gia khoáng hoạt tính điển hình như puzolan, phụ gia đầy chủ yếu đóng vai trò cốt liệu mịn, làm tốt thành phần hạt và cấu trúc của đá xi măng pooclăng hỗn hợp.

Tổng hàm lượng các phụ gia khoáng (không kể thạch cao) không lớn hơn 40% tính theo khối lượng xi măng.

Có sẵn dưới dạng hỗn hợp cốt liệu đưa vào từ các nhà sản xuất xi măng, nhưng các công thức tương tự cũng thường được trộn từ tại trạm trộn bê tông.

5.3. Xi măng xỉ lò cao Portland

Hay xi măng lò cao (tương ứng với danh pháp ASTM C595 và EN 197-1), chứa tới 95% xỉ hạt lò cao, với phần còn lại là clanhke poóc lăng và một ít thạch cao. Tất cả các chế phẩm tạo ra cường độ cuối cùng cao, nhưng khi hàm lượng xỉ tăng lên, cường độ ban đầu bị giảm, trong khi độ bền sunfat tăng lên và sự biến đổi nhiệt giảm đi. Được sử dụng như một giải pháp thay thế kinh tế cho xi măng Portland bền sunfat và chịu nhiệt thấp.

5.4. Xi măng pooc lăng tro bay

Chứa tới 40% tro bay theo tiêu chuẩn ASTM (ASTM C595), hoặc 35% theo tiêu chuẩn EN (EN 197-1). Tro bay là pozzolanic, do đó cường độ cao được duy trì. Bởi vì bổ sung tro bay cho phép hàm lượng nước trong bê tông thấp hơn, nên cường độ ở thời điểm sớm cũng có thể được duy trì. Ở những nơi có chất lượng tốt tro bay giá rẻ, đây có thể là một giải pháp thay thế kinh tế cho xi măng poóc lăng thông thường.

5.5. Xi măng pooclăng pozzolan

Bao gồm xi măng tro bay, vì tro bay là một dạng pozzolan, nhưng cũng bao gồm xi măng làm từ pozzolan tự nhiên hoặc nhân tạo khác. Ở các quốc gia có sẵn tro núi lửa (ví dụ: Ý, Chile, Mexico, Philippines), những loại xi măng này thường là dạng phổ biến nhất được sử dụng. Tỷ lệ thay thế tối đa thường được xác định như đối với xi măng pooc lăng tro bay.

5.6. Xi măng poóc lăng silica fume.

Bổ sung silica fume có thể mang lại cường độ đặc biệt cao và xi măng có chứa 5–20% silica fume đôi khi được sản xuất, với 10% là lượng bổ sung tối đa được phép theo EN 197-1. Tuy nhiên, silica fume thường được thêm vào xi măng poóc lăng ở máy trộn bê tông.

5.7. Xi măng xây tô

Xi măng xây được sử dụng để chuẩn bị vữa và vữa xây gạch, và không được sử dụng trong bê tông. Chúng thường là những công thức độc quyền phức tạp có chứa clinker Portland và một số thành phần khác có thể bao gồm đá vôi, vôi ngậm nước, chất dẫn khí, chất làm chậm, chất chống thấm và chất tạo màu.

Chúng được pha chế để tạo ra những loại vữa có thể thi công được cho phép xây dựng nhanh chóng và nhất quán. Các biến thể tinh tế của xi măng xây ở Bắc Mỹ là xi măng dẻo và xi măng vữa. Chúng được thiết kế để tạo ra một liên kết có kiểm soát với các khối xây.

5.8. Xi măng giãn nở

Ngoài clinker Portland, xi măng giãn nở còn chứa clinker giãn nở (thường là clinker sulfoaluminate), và được thiết kế để bù đắp ảnh hưởng của sự co ngót do khô thường gặp trong xi măng thủy lực. Xi măng này có thể làm bê tông cho các tấm sàn (lên đến 60 m vuông) mà không cần các khe co giãn bê tông. Chúng giảm thiểu tối đa hiện tượng vết nứt bê tông do co ngót.

5.9. Xi măng trắng

Xi măng hỗn hợp trắng có thể được sản xuất bằng cách sử dụng clinker trắng (chứa ít hoặc không chứa sắt) và các vật liệu bổ sung màu trắng như metakaolin có độ tinh khiết cao. Xi măng màu phục vụ mục đích trang trí. Một số tiêu chuẩn cho phép bổ sung bột màu để sản xuất xi măng poóc lăng màu. Các tiêu chuẩn khác (ví dụ, ASTM) không cho phép bột màu trong xi măng poóc lăng, và xi măng màu được bán dưới dạng xi măng thủy lực pha trộn.

5.10. Xi măng nghiền mịn

Xi măng nghiền rất mịn là xi măng trộn với cát hoặc với xỉ hoặc các khoáng chất loại pozzolan khác được nghiền cực mịn với nhau. Các loại xi măng như vậy có thể có các đặc tính vật lý giống như xi măng bình thường nhưng với lượng xi măng ít hơn 50%, đặc biệt là do chúng tăng diện tích bề mặt cho phản ứng hóa học. Ngay cả khi nghiền chuyên sâu, chúng có thể sử dụng ít năng lượng hơn tới 50% (và do đó ít phát thải carbon hơn) để chế tạo so với xi măng Portland thông thường.

5.11. Xi măng Pozzolan-Vôi

Xi măng pozzolan-vôi là hỗn hợp của pozzolan và vôi. Đây là những loại xi măng mà người La Mã đã sử dụng và có mặt trong các công trình kiến trúc La Mã còn sót lại như đền Pantheon ở La Mã. Họ phát triển sức mạnh chậm, nhưng sức mạnh cuối cùng của họ có thể rất cao. Các sản phẩm thủy hóa tạo ra cường độ về cơ bản giống như các sản phẩm trong xi măng Pooclăng.

5.12. Xi măng xỉ vôi xỉ lò cao

Xi măng xỉ-vôi – xỉ lò cao dạng hạt xay không chỉ kết nối bằng thủy lực, mà được “kích hoạt” bằng cách bổ sung kiềm, sử dụng kinh tế nhất là vôi. Chúng tương tự như xi măng vôi pozzolan về đặc tính của chúng. Chỉ xỉ hạt (tức là xỉ thủy tinh, được làm nguội trong nước) mới có hiệu quả như một thành phần xi măng.

5.13. Xi măng siêu lưu huỳnh

Chứa khoảng 80% xỉ hạt nghiền, 15% thạch cao hoặc anhydrit và một ít clinker hoặc vôi Portland làm chất hoạt hóa. Chúng tạo ra cường độ bằng cách hình thành ettringite, với tốc độ tăng trưởng tương tự như xi măng poóc lăng chậm. Chúng thể hiện khả năng chống chịu tốt với các tác nhân xâm thực, bao gồm cả sunfat.

5.14. Xi măng aluminat canxi

Là loại xi măng thủy lực được làm chủ yếu từ đá vôi và bôxít. Các thành phần hoạt tính là monocalcium aluminat CaAl2O4 (CaO · Al2O3 hoặc CA trong ký hiệu hóa học xi măng, CCN) và mayenit Ca12Al14O33 (12 CaO · 7 Al2O3, hoặc C12A7 trong CCN). Sức mạnh hình thành bằng cách hydrat hóa thành hydrat nhôm aluminat canxi. Chúng thích nghi tốt để sử dụng trong bê tông chịu lửa (chịu nhiệt độ cao), ví dụ, cho lớp lót lò.

5.15. Xi măng canxi sulfoaluminat

Được làm từ clanhke bao gồm ye’elimit (Ca4 (AlO2) 6SO4 hoặc C4A3S trong ký hiệu của nhà hóa học Xi măng) như một giai đoạn chính. Chúng được sử dụng trong xi măng nở, trong xi măng cường độ sớm cực cao và trong xi măng “ít tỏa nhiệt”. Quá trình hydrat hóa tạo ra ettringite, và các đặc tính vật lý đặc biệt (chẳng hạn như giãn nở hoặc phản ứng nhanh) có được bằng cách điều chỉnh sự sẵn có của các ion canxi và sunfat.

Việc sử dụng chúng như một chất thay thế cho xi măng Pooclăng nhiệt thấp đã được tiên phong ở Trung Quốc, nơi sản xuất vài triệu tấn mỗi năm. Yêu cầu năng lượng thấp hơn do nhiệt độ lò nung cần thiết cho phản ứng thấp hơn và lượng đá vôi thấp hơn (phải được khử cacbon bằng phương pháp thu nhiệt) trong hỗn hợp. Ngoài ra, hàm lượng đá vôi thấp hơn và mức tiêu thụ nhiên liệu thấp hơn dẫn đến mức phát thải CO2 bằng một nửa so với clinker Portland. Tuy nhiên, lượng khí thải SO2 thường cao hơn đáng kể.

Xi măng loại này đang được sử dụng để làm sàn bê tông đánh bóng khổ lớn khá phổ biến ở Trung Quốc hay làm bê tông bù co ngót.

5.16. Xi măng “tự nhiên”

Tương ứng với một số loại xi măng của thời kỳ tiền Portland, được sản xuất bằng cách đốt các đá vôi argillaceous ở nhiệt độ vừa phải. Mức độ thành phần sét trong đá vôi (khoảng 30–35%) là do đó một lượng lớn belite (khoáng vật có cường độ sớm, cường độ muộn cao trong xi măng pooclăng) được hình thành mà không tạo ra quá nhiều vôi tự do. Như với bất kỳ vật liệu tự nhiên nào, các loại xi măng như vậy có các đặc tính rất thay đổi.

5.17. Các loại xi măng khác

5.17.1. Xi măng geopolymer

Được làm từ hỗn hợp của silicat kim loại kiềm hòa tan trong nước và bột khoáng aluminosilicat như tro bay và metakaolin.

5.17.2. Xi măng polyme

Được làm từ các hóa chất hữu cơ tạo polyme. Người sản xuất thường sử dụng vật liệu nhiệt rắn. Mặc dù chúng thường đắt hơn đáng kể, nhưng chúng có thể cung cấp một vật liệu chống nước có độ bền kéo rất tốt.

5.17.3. Xi măng Sorel

Là một loại xi măng cứng, bền được làm bằng cách kết hợp magie oxit và dung dịch magie clorua

5.17.4. Xi măng lưới sợi hay bê tông cốt sợi

Là xi măng được tạo thành từ các vật liệu dạng sợi như sợi tổng hợp, sợi thủy tinh, sợi tự nhiên và sợi thép. Loại lưới này được phân bố đều khắp bê tông ướt. Mục đích của lưới sợi là giảm thất thoát nước từ bê tông cũng như tăng cường tính toàn vẹn của cấu trúc.

Khi được sử dụng trong thạch cao, lưới sợi làm tăng tính kết dính, độ bền kéo, khả năng chống va đập và giảm độ co ngót; cuối cùng, mục đích chính của các đặc tính kết hợp này là giảm nứt.

Loại xi măng này được sử dụng để làm bê tông mài cao cấp tấm lớn để giảm nứt.

Trên đây bạn đã có những kiến thức cơ bản nhất về Xi Măng là gì?, cách phân loại chúng, các đặc tính kỹ thuật và cùng tìm hiểu về các loại xi măng hiện đại mới.

Bài tiếp Dịch Vụ Đánh Bóng Sàn Bê Tông TKT sẽ cùng tìm hiểu tổng quan về bê tông, một ứng dụng quan trọng bậc nhất của xi măng. Các bạn đón đọc nhé.

6. Có thể bạn quan tâm

- Hướng dẫn vật liệu xử lý vết nứt bê tông: https://tktg.vn/huong-dan-su-dung-vat-lieu-xu-ly-vet-nut-be-tong/

- Tấm sàn bê tông bị cong vênh xoắn nguyên nhân và cách khắc phục: https://tktg.vn/tam-san-be-tong-bi-cong-venh-quan-xoan/

- Chống trơn trượt nền sàn bê tông mài bóng: https://tktg.vn/chong-tron-truot-nen-san-be-tong-mai-bong/

- Bê tông, sàn bê tông bị rỗ, nguyên nhân và cách khắc phục: https://tktg.vn/san-be-tong-bi-ro-bot-khi-nguyen-nhan-va-cach-khac-phuc/

- Bê tông tự lèn SCC là gì: https://tktg.vn/be-tong-tu-len-scc-la-gi/

- Chất lượng bề mặt bê tông đúc sẵn: https://tktg.vn/chat-luong-be-mat-be-tong-duc-san/

- Bê tông bị bọt khí: https://tktg.vn/be-tong-bi-bot-khi-nguyen-nhan-va-cach-khac-phuc/