📅 Cập nhật bài viết “Thi Công Vữa Tự San Phẳng” lần cuối ngày 13 tháng 1 năm 2024 tại Công ty TKT Company

Thi công vữa tự san phẳng là gì? Có phải thi công vữa tự san phẳng là chỉ cần đổ vữa ra sàn là xong?

Bài viết này dịch vụ đánh bóng nền bê tông TKT Company sẽ chia sẻ hướng dẫn toàn bộ quy trình thi công vữa tự san phẳng từ kiểm tra nền bê tông, sửa chữa nền bê tông, chống thấm, quét lớp lót liên kết, tính toán lượng vữa tự san phẳng đến khi thi công và kiểm tra hoàn thiện.

1. Giới thiệu chung về thi công vữa tự san phẳng

Những người thi công sàn nhà có kinh nghiệm biết rằng chất lượng lâu dài của một dự án đã hoàn thành luôn bắt đầu từ sàn phụ (thường là nền bê tông).

Mặc dù khách hàng thường không nhìn thấy giai đoạn này của công việc, nhưng đây là phần thường gây ra vấn đề nhất trong quá trình hoàn thiện hoặc hiệu suất của lớp sàn hoàn thiện.

1.1. Thuật ngữ sử dụng trong thi công vữa tự san phẳng

Trong bài viết này, chúng tôi sẽ trình bày các quy trình chuẩn bị “sàn phụ” – subfloor (chất liệu bê tông, gỗ) và thi công các “lớp lót” coating và “lớp trên cùng” topping hay thi công vữa tự san phẳng. Trong đó các thuật ngữ được giải thích bên dưới như sau:

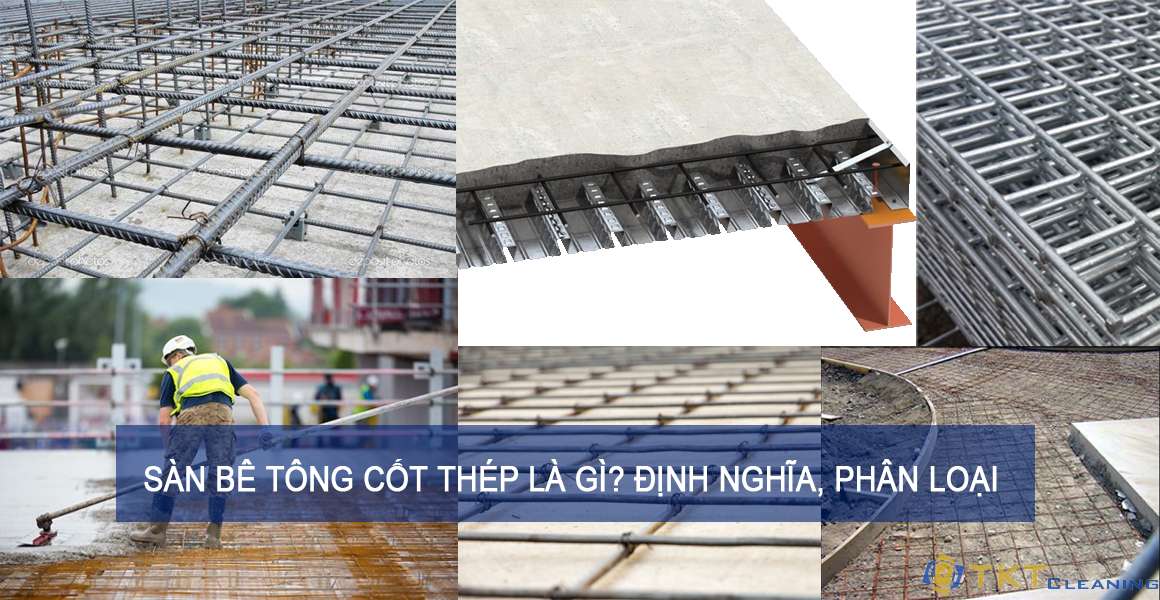

“Nền” – subfloor: để chỉ bề mặt sàn phụ thường là nền bê tông kết cấu của tòa nhà, hoặc nền gỗ ghép.

“Chất nền” – substrate: bao gồm bất kỳ lớp nào bên dưới một lớp khác được thi công trên cùng của sàn hoàn thiện.

“Lớp trên cùng” – topping: Chúng tôi sẽ sử dụng thuật ngữ “coating” lớp lót để chỉ lớp kết nối và màng ngăn ẩm lỏng, và “topping” để mô tả tất cả các hợp chất trám vá, chất làm mịn, hoặc vữa tự san phẳng.

“Sàn hoàn thiện” – floor covering: sau khi thi công lớp trên cùng là vữa tự san phẳng, sàn hoàn thiện sẽ được thi công thường là: thảm, gỗ, vinyl, epoxy, gạch men, gạch bóng kính, các loại sàn xi măng như: sàn terrazzo hay sàn bê tông mài, sàn đá marble, đá granite…

Lớp kết nối, màng chắn ẩm (màng chống thấm) cũng sẽ được thảo luận trong phần này.

Lưu ý rằng tất cả các quá trình này liên quan đến việc ‘xây dựng’ từ bề mặt của sàn phụ.

Quá trình “mài sâu xuống” – hoặc loại bỏ các lớp – được đề cập chi tiết trong bài: Mài bê tông.

1.2. Chuẩn bị bề mặt sàn phụ (nền bê tông, nền gỗ)

Một trong những điểm quan trọng nhất cần nhớ khi bạn chuẩn bị bề mặt sàn phụ cho lớp lót hoặc lớp hoàn thiện là độ bền của liên kết chỉ có thể tốt bằng bề mặt bạn đang liên kết.

Điều này có nghĩa là bất kỳ thứ gì trên bề mặt có thể làm giảm độ bền liên kết sẽ cần được loại bỏ.

Điều đó cũng có nghĩa là độ ẩm của sàn phụ phải ở mức chấp nhận được hoặc được kiểm soát bằng việc sử dụng màng chắn ẩm.

Ngoài ra, sàn bê tông cần phải đạt được độ pH thích hợp để tránh xảy ra phản ứng kiềm với chất kết dính và lớp phủ sàn.

Trong phần này, chúng ta sẽ thảo luận về các bước chuẩn bị bạn cần thực hiện trước khi lắp đặt lớp lót, lớp trên cùng trong thi công vữa tự san phẳng.

Chúng tôi cũng sẽ xem xét các vấn đề sức khỏe và an toàn liên quan đến việc chuẩn bị sàn phụ, hoàn thiện lớp lót, trộn các thi công vữa tự san phẳng.

1.3. Kiểm tra độ ẩm và độ pH

Trong tất cả các vấn đề có thể xảy ra đối với sàn vữa tự san phẳng hoặc sàn hoàn thiện, những vấn đề xuất phát từ độ ẩm hoặc độ pH cao có khả năng gây ra cho bạn nhiều rắc rối nhất.

Đó là lý do tại sao bạn cần phải kiểm tra độ ẩm và độ pH rất kỹ lưỡng trước khi bắt đầu bất kỳ công việc chuẩn bị nào.

1.3.1. Độ ẩm

Dưới đây là các mức độ ẩm tương đối (RH) và độ ẩm (MC) được phép theo Tiêu chuẩn Úc đối với vật liệu trải sàn dệt (AS 2455) và vật liệu sàn đàn hồi (AS 1884).

Lưu ý rằng những số liệu này là thông số kỹ thuật chung – các nhà sản xuất sản phẩm ván sàn có thể có các thông số kỹ thuật khác nhau được liệt kê trong hướng dẫn lắp đặt của họ.

Cũng có thể có những vùng cụ thể ở Úc mà những giới hạn này không thích hợp, chẳng hạn như ở Bắc Queensland, nơi độ ẩm không khí thường duy trì ở mức cao trong thời gian dài.

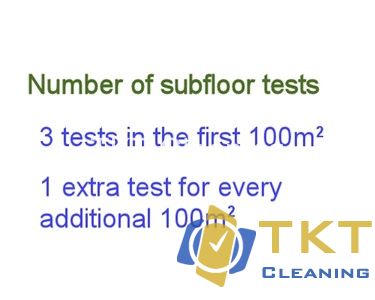

Đối với mỗi sàn phụ, cần thực hiện ba lần kiểm tra trong 100 m2 đầu tiên cộng với một lần kiểm tra bổ sung cho mỗi 100 m2 bổ sung.

Các thử nghiệm cũng có thể cần được thực hiện ở các vị trí khác, tùy thuộc vào cấu trúc của sàn.

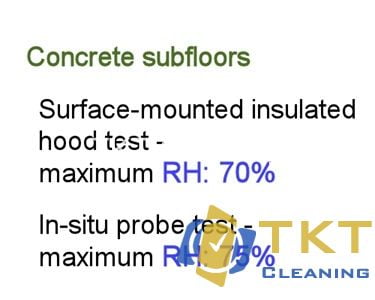

Sàn phụ bê tông

Đối với thử nghiệm đầu dò cách nhiệt gắn trên bề mặt, độ ẩm tương đối tối đa cho phép là 70%.

Đối với thử nghiệm thăm dò tại chỗ, RH tối đa là 75%.

Nếu hóa ra mức RH không thể chấp nhận được đối với các lớp phủ hoặc lớp phủ mà bạn định sử dụng, bạn sẽ phải đưa ra lựa chọn – một trong hai:

- đợi cho đến khi bê tông khô đến mức có thể chấp nhận được, hoặc

- áp dụng một lớp chống ẩm cho bề mặt

Sàn phụ gỗ

Trong sàn gỗ, khoảng độ ẩm cho phép (MC) là 10-14%

Nếu độ ẩm trên 14%, có thể có vấn đề về thông gió dưới sàn hoặc sàn bị ngập do vỡ ống nước hoặc một số vấn đề về đường ống nước khác.

Trong những trường hợp này, bạn cần phải giải quyết những vấn đề đó trước và sau đó đợi sàn khô.

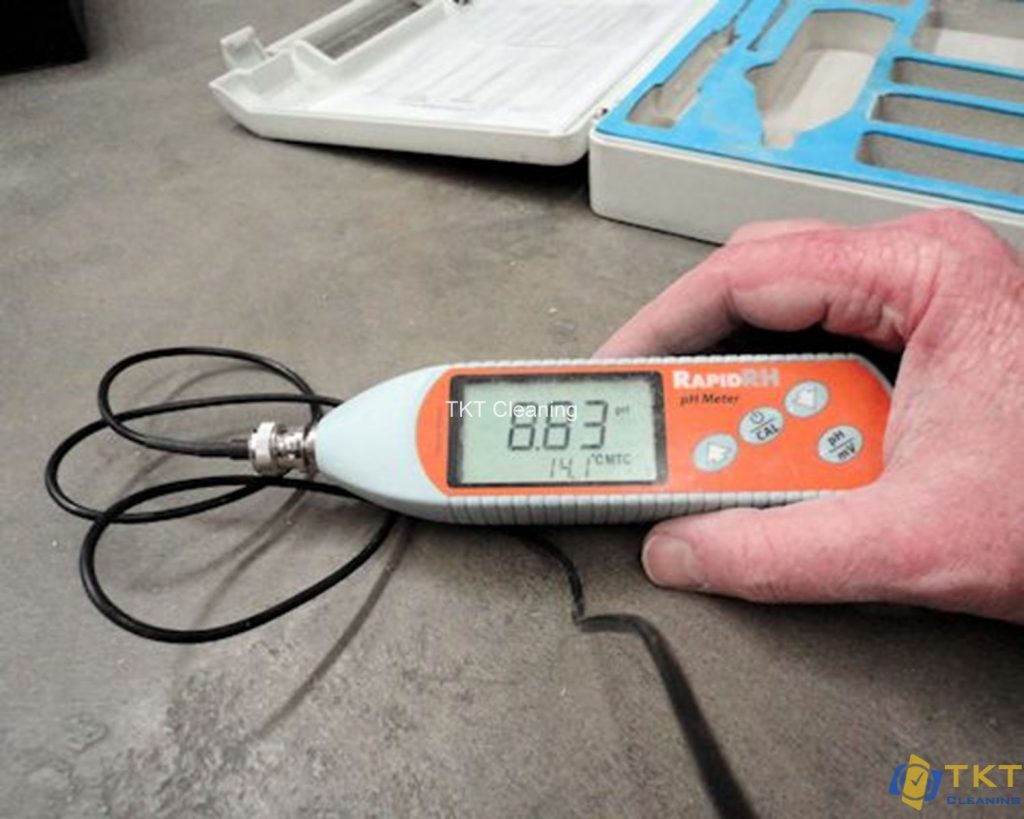

1.3.2. Độ pH sàn phụ

Tiêu chuẩn mới nhất của Úc về lắp đặt sàn đàn hồi (AS 1884-2012) nói rằng kiểm tra độ pH phải được thực hiện trên tất cả các sàn phụ bê tông như một phần của đánh giá trước khi lắp đặt.

Mức độ pH phải nằm trong phạm vi 9-10.

Một lần nữa, cần thực hiện ba lần kiểm tra trong 100 m2 đầu tiên, cộng thêm một lần kiểm tra cho mỗi 100 m2 bổ sung.

Lưu ý rằng bê tông mới đổ luôn có độ kiềm cao (thường có độ pH từ 12-13), vì đây là sản phẩm phụ của phản ứng hóa học xảy ra giữa xi măng và nước.

Vì vậy, bạn không cần phải lo lắng về mức độ pH cao trong khi bê tông vẫn đang khô.

Tuy nhiên, nếu bê tông đã đạt đến độ ẩm cân bằng (EMC) và độ pH vẫn còn quá cao, bạn sẽ cần phải thực hiện một số hành động.

Phương pháp điều trị phổ biến nhất là rửa bằng axit. Chúng ta sẽ nói rõ hơn về vấn đề này trong bài học tiếp theo.

2. Chuẩn bị sàn phụ nền bê tông hoặc nền gỗ

2.1. Chuẩn bị nền bê tông

Khi bạn đã hài lòng với độ ẩm và độ pH trong phạm vi cho phép thì đã đến lúc chuẩn bị bề mặt bê tông.

Điều này liên quan đến việc loại bỏ bất kỳ thứ gì khỏi bề mặt có thể làm giảm độ bền liên kết hoặc hiệu suất của các lớp bạn sẽ đặt trên cùng.

Những thứ phải được loại bỏ bao gồm dầu, mỡ, nhựa đường, các hợp chất đóng rắn, thạch cao, bụi và bất kỳ chất gây ô nhiễm nào khác có thể ảnh hưởng đến lớp sơn hoặc lớp phủ mới.

Ngoài những chất này trên bề mặt, sàn phụ bê tông đôi khi còn có lớp bề mặt yếu hoặc bị vón cục do bong tróc hoặc nham nhở.

Xem bài viết Mài nền bê tông để biết thêm chi tiết về các điều kiện này.

Có nhiều cách khác nhau để loại bỏ các chất bẩn và vật liệu bề mặt yếu.

Phương pháp bạn sử dụng sẽ phụ thuộc vào mức độ nghiêm trọng của vấn đề và các chất đó là gì.

Dưới đây là các phương pháp chính.

2.1.1. Mài mòn

Cách tốt nhất để đạt được nền bê tông trần sạch là thông qua một số hình thức mài mòn vật lý.

Phương pháp mài mòn đơn giản nhất là cạo sạch các đốm màu trên bề mặt bằng tay bằng cây cào sàn (cây sủi sàn).

Các chất bẩn nghiêm trọng hơn được loại bỏ bằng cách mài các lớp bê tông bị ảnh hưởng bằng máy mài bê tông.

Tùy thuộc vào lượng vật liệu cần loại bỏ, bạn có thể sử dụng máy mài, máy bắn bi tạo nhám, hoặc máy băm sàn.

Chúng cũng được giải thích chi tiết hơn trong bài: Mài bê tông.

2.1.2. Rửa axit

Đối với một số chất bẩn bề mặt, một số người thích rửa bê tông bằng axit.

Tuy nhiên, đây chỉ nên được sử dụng như một biện pháp cuối cùng, vì hầu hết các nhà sản xuất vữa tự san phẳng sẽ không bảo hành sản phẩm của họ trừ khi bề mặt bê tông đã được mài bằng cơ học.

Nếu bạn quyết định rửa bề mặt bằng axit, hãy cẩn thận giữ dung dịch trong phạm vi giới hạn của tấm và loại bỏ hoàn toàn bất kỳ cặn nào khi bạn hoàn thành.

Axit Muriatic thường được sử dụng, là một loại axit clohydric thương mại.

- Để chuẩn bị dung dịch, trộn 1 phần axit muriatic với 10 phần nước.

- Bôi dung dịch bằng bình tưới và dùng chổi lông cứng để rải xung quanh sàn.

- Khi phản ứng đã diễn ra, hãy rửa sạch và đảm bảo rằng nó đã được trung hòa hoàn toàn trước khi để sàn khô.

Lưu ý rằng rửa bằng axit không có hiệu quả trong việc loại bỏ dầu mỡ. Điều tương tự cũng áp dụng cho các chất rửa bằng dung môi, có xu hướng đẩy các chất bẩn vào sâu trong các lỗ rỗng bê tông.

2.1.3. Chất tẩy dầu mỡ và chất tẩy rửa

Dầu mỡ thường có thể được loại bỏ bằng cách cọ rửa bằng chất tẩy dầu mỡ hoặc chất tẩy rửa nếu các chất bẩn chưa thấm quá sâu vào bên dưới bề mặt bê tông.

Sau khi hoàn thành, hãy rửa bê tông sạch bằng nước.

Sau đó để bề mặt khô và mài bằng máy để làm sạch bê tông trước khi bắt đầu quá trình thi công sàn hoàn thiện.

2.1.4. Xử lý với ‘keo cắt bỏ’

Cutback là chất kết dính gốc nhựa đường màu đen từng được sử dụng để lắp đặt gạch vinyl. Nó thường chứa sợi amiăng.

Nếu mặt cắt vẫn còn liên kết chắc chắn với sàn, thường dễ dàng nhất là giữ nguyên vị trí và chỉ loại bỏ các phần tích tụ dày và vật liệu giòn hoặc lỏng lẻo.

Điều này được thực hiện bằng cách cạo ướt và lau sàn để tránh tạo ra bụi.

Luôn nhớ rằng bạn cần phải rất cẩn thận để giảm thiểu lượng bụi tạo ra và mặc quần áo bảo hộ phù hợp với công việc.

Bạn cũng phải tuân theo các phương pháp xử lý phù hợp đối với các sản phẩm có amiăng.

2.2. Chuẩn bị bề mặt nền gỗ

Bề mặt gỗ bao gồm ván ép và tấm ván dăm và ván có rãnh và lưỡi rắn.

Dung môi và chất tẩy không hoạt động tốt trên sàn gỗ, vì vậy bạn sẽ cần loại bỏ các chất gây ô nhiễm bằng cách chà nhám xuống phần gỗ trần.

Máy chà nhám trống tốt nhất trên sàn cần loại bỏ nhiều vật liệu.

Máy chà nhám đai cung cấp độ hoàn thiện mịn hơn, nhưng dễ bị tắc nghẽn hơn, vì vậy chúng hiệu quả nhất khi bề mặt chỉ cần chà nhám nhẹ.

Các máy chà nhám quỹ đạo nhỏ được sử dụng xung quanh các tấm ốp chân tường và các góc.

Sau khi chà nhám xong, hãy hút sạch bụi bằng máy hút bụi công nghiệp.

Ngoài ra, hãy kiểm tra để đảm bảo rằng tất cả các bảng hoặc tấm được cố định tốt và không có tiếng kêu hoặc chuyển động dưới chân.

Đóng đinh lại hoặc bắt vít bất kỳ bảng hoặc tấm bị lỏng nào.

Lớp trên cùng (topping) gốc xi măng không được sử dụng trên nền ván dăm trừ khi nhà sản xuất khuyến cáo.

Điều này là do ván dăm không chịu được mức độ ẩm cao trong lớp lót mới so với ván ép hoặc ván sàn gỗ cứng rắn.

Trong trường hợp lớp trên cùng gốc xi măng được sử dụng trên sàn phụ bằng gỗ, trước tiên nên đặt một tấm lưới kim loại kim cương xuống.

Những người lắp đặt thường sử dụng ‘lưới lót’ 12 mm, cung cấp một cấu trúc hỗ trợ chắc chắn cho lớp lót dưới kết nối vào.

3. Trang thiết bị thi công vữa tự san phẳng

Các công cụ và thiết bị cần thiết để chuẩn bị sàn phụ và lắp đặt thi công sàn vữa tự san phẳng bao gồm các dụng cụ cầm tay thông thường cũng như một số công cụ chuyên dụng hơn.

Dưới đây là một số danh sách các công cụ chính được sử dụng, được nhóm lại theo giai đoạn mà chúng liên quan đến trong quá trình thi công tổng thể.

Lưu ý rằng không phải tất cả các công cụ này đều được sử dụng trong mọi công việc – một số trong số chúng chỉ áp dụng cho nền bê tông hoặc sàn gỗ.

3.1. Chuẩn bị sàn phụ

Broom and handbroom – for sweeping up particles and rubbish.

Chổi và chổi cầm tay – để quét các hạt và rác.

Straight edge – for checking planeness and smoothness.

Cạnh thẳng – để kiểm tra độ phẳng và độ mịn

Tape measure – for measuring dimensions and deviations in the floor.

Thước dây – để đo kích thước và độ lệch trong sàn.

Industrial vacuum cleaner – for vacuuming up dust and small particles.

Máy hút bụi công nghiệp – để hút bụi và các hạt nhỏ.

Floor scraper – for removing dags, blobs of cornice plaster, etc.

Cây cạo sàn – để loại bỏ vết bẩn, đốm màu của vữa trát vữa, v.v.

Concrete grinder, scarifier, shot blaster, hand-held angle grinder – for removing ridges and contaminants by taking off the subfloor surface.

Máy mài bê tông, máy băm, máy phun bi tạo nhám, máy mài góc cầm tay – để loại bỏ các đường gờ và chất bẩn bằng cách loại bỏ bề mặt sàn phụ.

Drum sander, belt sander, orbital sander – for removing high spots, contaminants and surface coatings in a timber floor by sanding down to bare timber.

Máy chà nhám tang trống, máy chà nhám đai, máy chà nhám quỹ đạo – để loại bỏ các điểm cao, chất gây ô nhiễm và lớp phủ bề mặt trong sàn gỗ bằng cách chà nhám xuống gỗ trần.

3.2. Trang thiết bị thi công màng chống ẩm lỏng

Paint brush and roller – for applying the liquid moisture membrane.

Chổi và rulô lăn sơn để quét màng chống ẩm lỏng

Backpack sprayer – alternative method of applying the membrane.

Máy phun ba lô – phương pháp khác để thi công màng chống thấm

3.3. Thiết bị thi công chất trám vá

Applying a patching compound

Áp dụng một hợp chất vá

Trowel and putty knife – for applying cement-based patching compounds. Dao trát và bột trét – để thi công các hợp chất vá gốc xi măng.

Bucket – for mixing the patching compound with water.

Xô – để trộn hợp chất vá với nước.

Thi công vữa tự san phẳng

3.4. Trang thiết bị thi công vữa tự san

Water gauging bucket – for measuring out the exact amount of water required per bag of topping compound.

Gầu đo nước – để đo lượng nước chính xác cần thiết cho mỗi túi hợp chất vữa phủ trên cùng.

Mixing paddle and heavy-duty drill – for mechanically mixing the topping.

Cánh khuấy trộn và máy khoan hạng nặng – để trộn lớp phủ trên.

Mixing and cleaning buckets – for holding the topping compound and water while they are being mixed and for cleaning up

Xô trộn và làm sạch – để chứa hợp chất phủ và nước trong khi chúng đang được trộn và để làm sạch…

Trowels – for spreading the underlayment in a kneeling position.

Bay – để trải lớp nền ở tư thế quỳ.

Thickness spreader – for spreading the underlayment in a standing position.

Máy rải độ dày – để trải lớp nền ở tư thế đứng.

Smoother – for achieving a feather edge and touching up the underlayment

Làm Mượt – để đạt được mép lông và chạm vào lớp nền.

Spiked roller – for ‘de-aerating’ (removing air bubbles) from the underlaymet

Con lăn có gai – để ‘khử khí’ (loại bỏ bọt khí) khỏi lớp phủ.

Spiked shoes – for wearing while using the spiked roller.

Giày có gai – để mang trong khi sử dụng con lăn có gai.

4. Vấn đề an toàn khi thi công vữa tự san phẳng

Có một số vấn đề về sức khỏe và an toàn mà bạn cần lưu ý khi chuẩn bị sàn phụ (nền bê tông, nền gỗ) và thi công lớp phủ và lớp phủ.

Những vấn đề chính liên quan đến xử lý thủ công, bụi, khói và tiếp xúc với da.

4.1. Vấn đề an toàn khi xử lý thủ công

Mài và chà nhám các sàn phụ có thể là công việc khó khăn. Máy mài sàn và chà nhám thường nặng, và rất khó khăn khi lên và xuống xe.

Nếu bạn không có bất kỳ thiết bị hỗ trợ nâng cơ học nào, có thể bạn sẽ cần một người bên ngoài để giúp bạn đưa máy từ kho của bạn đến công trường và vào vị trí thi công.

Máy chà nhám và máy mài cầm tay cũng cần được xử lý cẩn thận.

Khi làm việc bằng đầu gối hoặc ở tư thế cúi người, bạn phải thường xuyên nhận biết tư thế và thăng bằng của mình, vị trí của bàn tay và bàn chân và vị trí của dây dẫn điện.

Để biết thêm chi tiết về các quy trình làm việc an toàn mà bạn nên tuân thủ khi sử dụng các loại dụng cụ điện này, hãy truy cập bài viết: Mài bê tông.

Để biết thông tin chung về các phương pháp xử lý thủ công tốt và trang bị bảo hộ cá nhân, hãy xem bài viết: An toàn tại nơi làm việc.

4.2. An toàn đối với bụi bặm

Bụi trong không khí là một vấn đề lớn đối với những người lắp đặt, thi công sàn nói chung và sàn vữa tự san phẳng nói chung.

Bụi bê tông và xi măng có chứa các hạt silica có thể gây sẹo phổi nếu bạn thường xuyên tiếp xúc với nó.

Bụi gỗ có thể gây ra phản ứng dị ứng ở một số người và theo thời gian có thể gây ung thư mũi hoặc phổi.

Cách tốt nhất để giảm lượng bụi bay trong không khí là thu thập càng nhiều càng tốt khi chúng được tạo ra.

Máy chà nhám và máy mài cầm tay phải có túi đựng bụi.

Máy thường có cổng hút chân không cho phép bạn kết nối với máy hút bụi công nghiệp bên ngoài hoặc có túi vừa vặn.

Một phương pháp khác để giảm bụi trong không khí là làm ướt nó.

Máy mài và máy quét đi sau thường có phụ kiện kèm theo ống cho phép nước phun trực tiếp lên bê tông trong khi nó đang được làm việc.

Nếu không có bình phun sương, bạn có thể rắc cát ướt lên sàn trước khi bắt đầu mài.

Quét sạch bề mặt sàn cũng khiến bụi bị vẩn đục và bay lơ lửng trong không khí.

Một giải pháp là sử dụng máy hút bụi công nghiệp bất cứ nơi nào có thể.

Nếu bạn phải dùng chổi, hãy phun sương nhẹ lên bụi trước.

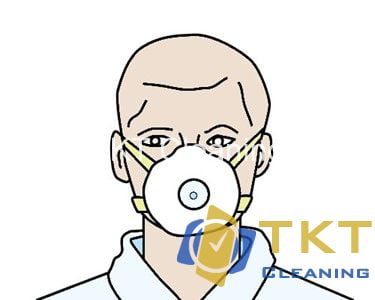

Cuối cùng, nếu bạn đang tạo ra bụi hoặc làm việc trong khu vực có nhiều bụi, hãy đảm bảo rằng bạn đeo khẩu trang. Điều này bao gồm khi trộn vữa tự san phẳng.

Khẩu trang phải được xếp hạng P2. Không sử dụng khẩu thông thường vì nó không được thiết kế để sử dụng trong công nghiệp.

Lưu ý rằng một mình mặt nạ chống bụi không đủ bảo vệ nếu bạn bắt gặp các sản phẩm lát sàn cũ có chứa amiăng.

Trong những trường hợp này, bạn cần thông báo cho người phụ trách tại chỗ và nói về cách xử lý.

Có luật kiểm soát việc loại bỏ và tiêu hủy các sản phẩm xây dựng cũ làm từ amiăng.

4.3. Khói trong quy trình thi công vữa tự san

Một số sản phẩm tỏa ra khói, đặc biệt nếu chúng dựa trên axit, dung môi hoặc nhựa epoxy.

Những loại khói này có thể gây ra các vấn đề sức khỏe lâu dài nếu bạn thường xuyên hít phải chúng.

Đôi khi chúng có thể khiến bạn cảm thấy rất ốm trong vài phút nếu bạn đang làm việc trong một khu vực có hệ thống thông gió kém.

Các dấu hiệu bị ảnh hưởng bao gồm đau đầu nhẹ và toát mồ hôi lạnh.

Luôn đọc các hướng dẫn an toàn đi kèm với các sản phẩm nguy hiểm – bạn sẽ thấy chúng được in trên mặt của hộp đựng hoặc bao bì mà chúng được cung cấp trong đó.

Đặc biệt, cần chú ý đến yêu cầu thông gió.

Bạn có thể phải dùng quạt để thổi khói và đeo mặt nạ phòng độc khi đang làm việc.

Bạn cũng nên nghỉ giải lao thường xuyên, cứ 10 đến 15 phút một lần và ra ngoài để hít thở không khí trong lành. Bảng Dữ liệu An toàn Vật liệu (MSDS) cho sản phẩm sẽ có đầy đủ chi tiết về cách sử dụng và bảo quản sản phẩm một cách an toàn, và sẽ có một phần về những thiết bị bảo vệ cá nhân bạn nên mang.

Một số sản phẩm có MSDS trong hộp hoặc bao bì.

Công ty của bạn cũng nên có MSDS cho tất cả các sản phẩm nguy hiểm trong hồ sơ.

4.4. An toàn thi công khi tiếp xúc da

Có rất nhiều sản phẩm đi kèm với cảnh báo: ‘Tránh tiếp xúc với da và mắt’.

Chúng bao gồm các sản phẩm có chứa bột xi măng, axit, dung môi và nhựa epoxy.

Một số trong số chúng có thể làm bỏng da của bạn hoặc gây viêm da; những loại khác có hóa chất độc hại có thể được hấp thụ qua da của bạn.

Trong những trường hợp này, bạn nên đeo găng tay khi trộn và sử dụng sản phẩm.

Bạn cũng có thể cần đeo kính bảo hộ nếu có khả năng sản phẩm văng vào mắt.

5. Thi công màng chống thấm

Màng chống thấm thường được sử dụng trong các khu vực ẩm ướt của các tòa nhà.

Trong các ngôi nhà dân dụng, chúng thường được giới hạn trong phòng tắm và phòng giặt.

Nhưng trong các tòa nhà thương mại và công cộng, chúng có thể bao gồm bếp ăn công nghiệp, và các khu vực cụ thể của bệnh viện và cơ sở chăm sóc người già.

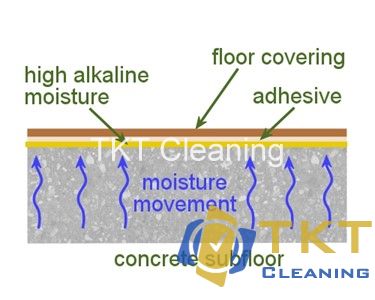

Ngoài việc sử dụng ở những khu vực ẩm ướt, màng chống thấm cũng có thể được áp dụng cho sàn phụ nền bê tông để ngăn hơi ẩm bốc lên qua tấm sàn và tiếp xúc với mặt dưới của lớp sàn hoàn thiện.

Trong phần này, chúng ta sẽ thảo luận về các nguồn hơi ẩm khác nhau và các phương pháp chúng chuyền tải.

Chúng tôi cũng sẽ mô tả một số quy trình được những người lắp đặt sàn sử dụng để áp dụng các chất ngăn chặn và chất ngăn chặn chất lỏng.

5.1. Vấn đề về pH và độ ẩm

Chúng tôi đã nói về độ ẩm và độ pH tối đa cho phép trong sàn phụ bê tông, như được quy định trong Tiêu chuẩn Úc.

Nhưng trước khi bạn có thể quyết định cách hành động tốt nhất để đối phó với các vấn đề về độ ẩm và độ pH, bạn cần biết nước đến từ đâu.

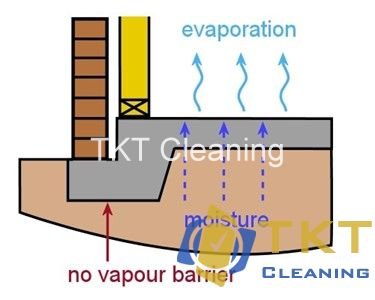

Nguồn gốc rõ ràng nhất của độ ẩm là nước dư thừa được đưa vào hỗn hợp bê tông để làm cho nó dễ dàng chảy vào ván khuôn và trát, cán bằng bay.

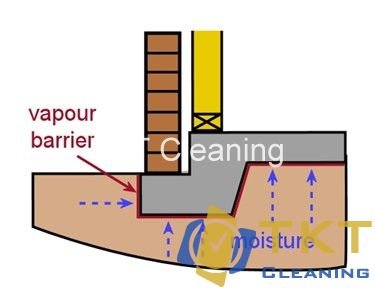

Tuy nhiên, nước cũng có thể xâm nhập vào phiến đá từ các nguồn bên ngoài, chẳng hạn như đất xung quanh hoặc nước mưa chảy tràn, đặc biệt nếu không có màng chống thấm – hoặc màng ngăn hơi, như người ta thường gọi – bên dưới nền bê tông để bảo vệ.

Khi điều này xảy ra, hơi ẩm có thể đi qua các vết nứt và lỗ rỗng trên nền bê tông và đi đến mặt dưới của lớp phủ sàn hoàn thiện.

Bởi vì nó xảy ra ngoài tầm nhìn, độ ẩm có thể gây ra nhiều thiệt hại cho keo dán sàn và lớp phủ sàn trước khi nó trở nên đáng chú ý trên bề mặt.

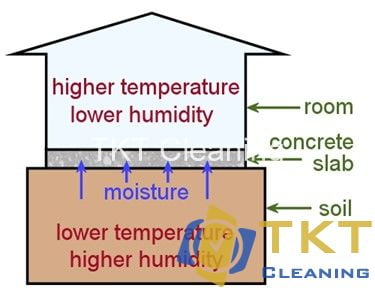

Vì vậy nó có xu hướng di chuyển từ khu vực có nhiệt độ thấp và độ ẩm cao sang khu vực có nhiệt độ cao và độ ẩm thấp cho đến khi sự cân bằng đó được khôi phục.

Dưới đây là các yếu tố chính ảnh hưởng đến sự chuyển động của độ ẩm trong bê tông. Khi chúng ta đã xem xét các cơ chế này, chúng ta sẽ thảo luận về ảnh hưởng của chúng đối với mức độ pH.

5.1.1. Độ ẩm xây dựng

Bê tông ‘xanh’ (hoặc tươi) luôn bắt đầu với độ ẩm rất cao.

Trong thực tế, chỉ khoảng một phần ba lượng nước trong bê tông ướt là cần thiết cho quá trình thủy hóa. Phần còn lại ở đó để làm cho nó hoạt động tốt hơn.

Trước khi bê tông có thể đạt được EMC (độ ẩm cân bằng) với không khí xung quanh bên trong tòa nhà, lượng nước dư thừa phải bốc hơi khỏi bề mặt.

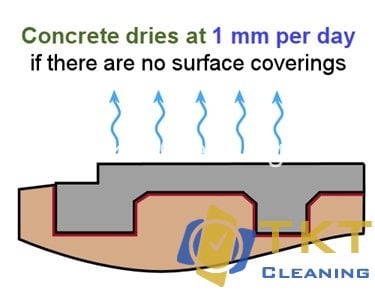

Những người làm bê tông thường sử dụng quy tắc ngón tay cái rằng bê tông khô với tốc độ khoảng 1 mm mỗi ngày.

Điều này có nghĩa là một tấm sàn dày 100 mm sẽ mất khoảng 100 ngày để khô.

Nhưng quy tắc chỉ áp dụng nếu không có hợp chất bảo dưỡng trên bề mặt hoặc bất kỳ lớp phủ nào khác có thể làm chậm quá trình khô – vì vậy thường có thể mất nhiều thời gian hơn.

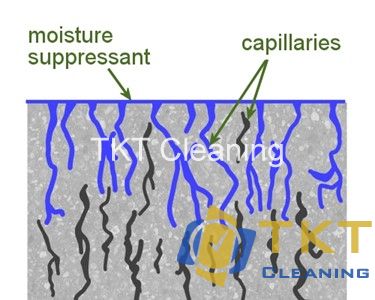

5.1.2. Hoạt động mao dẫn

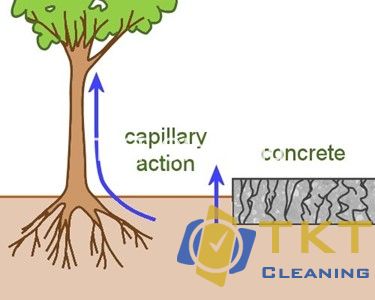

Mao mạch là không gian nhỏ cho phép chất lỏng chảy qua.

Hoạt động mao dẫn xảy ra do ‘lực hấp dẫn’ giữa các phân tử của chất lỏng và ‘lực dính’ của các không gian rất nhỏ.

Điều này cho phép chất lỏng chảy ngược lại lực kéo của trọng lực.

Bạn có thể thấy điều đó xảy ra khi giấy thấm hút mực. Đó cũng là lực cho phép thực vật hút ẩm từ rễ lên lá, và đèn dầu để hút nhiên liệu qua bấc.

Điều tương tự cũng xảy ra với các mao quản bê tông.

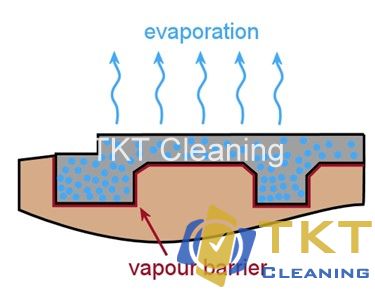

Nếu không có lớp chắn hơi bên dưới tấm sàn và đất ẩm hơn bê tông, hơi ẩm sẽ được hút qua các hốc nhỏ và bốc hơi khỏi bề mặt.

Đây là một vấn đề phổ biến với các tấm bê tông có tuổi đời hơn 50 năm, bởi vì những ngày đó, việc lắp đặt các tấm ngăn hơi nước không được thực hiện theo tiêu chuẩn.

Ngay cả khi bạn phủ lên bề mặt bê tông bằng tấm phủ sàn, hơi ẩm sẽ vẫn bốc lên, nhưng vì nó không thể bay hơi vào không khí nên sẽ tích tụ lại dưới lớp phủ sàn.

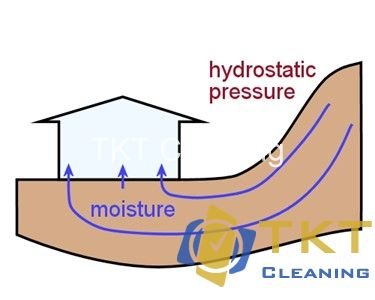

5.1.3. Áp lực thủy tĩnh

‘Hydro’ có nghĩa là nước và ‘static’ có nghĩa là tĩnh tại.

Áp suất thủy tĩnh là áp lực do nước tĩnh tạo ra do tác dụng của lực hấp dẫn, ngược lại với nước chảy.

Nó trở thành một vấn đề đối với các tấm bê tông trên cùng hoặc dưới mác khi đất xung quanh cao hơn ở bất kỳ phía nào.

Nếu không có màng ngăn cách tấm với đất, sự tích tụ của áp suất thủy tĩnh cuối cùng có thể đẩy hơi ẩm lên qua tấm.

Sự tích tụ áp suất thủy tĩnh có thể xảy ra theo nhiều cách khác nhau.

Mưa lớn, đường ống bị vỡ và tưới nước quá mức bằng vòi phun nước đều có thể làm tăng áp suất thủy tĩnh.

Các luống vườn cao hoặc vỉa hè xây dựng bên cạnh ngôi nhà cũng có thể góp phần gây ra vấn đề.

Ngay cả khi một tấm màng đã được lắp đặt trước khi đổ bê tông, nó có thể đã xuống cấp theo năm tháng, hoặc trong một số trường hợp, do bê tông vô tình làm thủng trong quá trình xây dựng.

Độ ẩm cũng có thể xâm nhập qua các mặt của tấm nếu màng chưa được lật lên hết xung quanh.

5.1.5. Mức độ pH

Bê tông ướt có độ pH rất cao, hay còn gọi là độ kiềm.

Bạn thường có thể nhìn thấy cặn trắng của muối kiềm trên bề mặt bê tông khô.

Khi độ pH trên 10, các muối kiềm có thể phản ứng hóa học với keo dán sàn và dần dần khiến liên kết bị hỏng.

Các muối kiềm cũng sẽ phản ứng với PVC trong một số lớp phủ sàn nhất định và làm cho chúng trở nên giòn. Nó cũng có thể chịu trách nhiệm làm mềm lớp phủ bằng cao su và phá hủy thuốc nhuộm thảm.

Độ ẩm tăng lên trong tấm sàn có xu hướng mang lại các muối kiềm trên bề mặt. Vì vậy, ngoài việc độ ẩm tự nó gây ra hư hỏng cho chất kết dính và lớp phủ sàn, thì độ kiềm cao cũng mang đến một loạt vấn đề riêng.

Tuy nhiên, hãy nhớ rằng một tấm bê tông mới đổ tự nhiên sẽ có nồng độ pH cao do phản ứng hóa học đang diễn ra. Vì vậy, bạn chỉ cần giải quyết vấn đề này như một vấn đề riêng biệt nếu độ ẩm đã được kiểm soát và độ pH vẫn cao.

5.2. Các vấn đề tại chỗ

Đôi khi, không có vấn đề lớn nào gây ra độ ẩm hoặc độ pH cao.

Thay vào đó, có thể có một số yếu tố góp phần đóng một vai trò nào đó.

Dưới đây là một ví dụ về những gì có thể xảy ra trên một công trường nơi người xây dựng hoặc khách hàng đang thúc đẩy trình thi công hoàn thành công việc một cách nhanh chóng:

- Người lắp đặt sàn bắt đầu công việc trước khi bê tông đạt 70% RH ở tất cả các khu vực thử nghiệm (sử dụng mũ trùm cách nhiệt).

- Vữa tự san phẳng được được trộn với quá nhiều nước

- Keo dán sàn được thi công trước khi vữa tự san phẳng đóng rắn hoàn toàn.

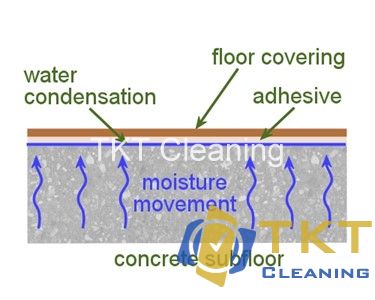

Bây giờ, giả sử rằng khách hàng chuyển đến ngôi nhà mới của họ và sau đó lắp đặt hệ thống điều hòa không khí.

Khi không khí dần dần khô đi bên trong tòa nhà, sự chênh lệch về mức độ ẩm giữa nền và bầu không khí trong phòng sẽ tăng lên.

Tuy nhiên, hơi ẩm không thể thoát qua bề mặt được nữa vì lớp phủ sàn đang hạn chế sự bay hơi tự do.

Vì vậy, nó ngưng tụ thành nước lỏng và bắt đầu phân hủy chất kết dính và vật liệu lát sàn.

Sàn vinyl dạng tấm và sàn gỗ cứng có xu hướng xấu nhất khi có sự khác biệt về mức độ ẩm giữa sàn phụ và không khí bên trong phòng.

Nhưng tất cả các lớp phủ sàn có thể bị ảnh hưởng nếu chênh lệch độ ẩm đủ lớn hoặc vẫn là vấn đề trong thời gian đủ lâu.

5.3. Máy điều hoà

Tiêu chuẩn Úc 1884-2012 nói rằng khi các thiết bị điều hòa không khí đang được lắp đặt trong một tòa nhà mới, không nên thi công lớp sàn hoàn thiện lên sàn phụ cho đến khi thiết bị hoạt động ở mức nhiệt độ và độ ẩm dự kiến trong ít nhất bảy ngày.

Thiết bị phải được duy trì hoạt động liên tục trong suốt quá trình đặt và trong 48 giờ nữa.

Trong trường hợp ván sàn gỗ đặc, các nhà sản xuất thường nêu rõ trong điều kiện bảo hành của họ rằng ván phải được phép ‘thích nghi’ với độ ẩm trong phòng ít nhất hai tuần trước khi lắp đặt.

Một lần nữa, khi máy điều hòa không khí đã được lắp đặt, nó phải chạy liên tục trong thời gian thích nghi.

Lưu ý rằng các yêu cầu này giả định rằng độ ẩm của sàn phụ đã giảm xuống mức có thể chấp nhận được hoặc bề mặt đã được phủ một lớp chống ẩm thích hợp.

Nếu bạn vẫn đang đợi bê tông khô hoặc có các vấn đề khác gây ra độ ẩm cao, bạn cần phải xử lý những vấn đề đó trước khi bắt đầu thích nghi với vật liệu lát sàn.

5.4. Các loại màng chống ẩm

Màng chống ẩm (Moisture barriers), màng chống hơi nước (DPM – damp proof membranes) và màng chống nước (waterproofing membranes) là những thuật ngữ thường được sử dụng thay thế cho nhau.

Tuy nhiên, nói một cách chính xác, các rào cản thực sự duy nhất ngăn chặn hoàn toàn sự truyền hơi ẩm là kim loại (nói chung là nhôm hoặc đồng) và thủy tinh.

Tuy nhiên, AS 4858-2004 (Màng khu vực ẩm) định nghĩa màng là ‘không thấm nước’ nếu nó đạt được mức hiệu suất cụ thể trong các điều kiện thử nghiệm.

Mức này được gọi là ‘tốc độ truyền hơi ẩm’.

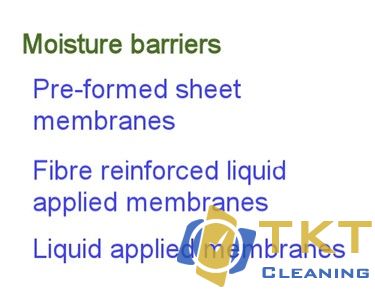

Các loại rào cản độ ẩm đáp ứng định nghĩa này bao gồm:

- Màng tấm được chế tạo sẵn hoặc được đặt trên bề mặt sàn phụ hoặc được liên kết với bề mặt.

- Màng sử dụng chất lỏng được gia cường bằng sợi, có thể chứa các sợi sợi được cắt nhỏ trong chất lỏng, hoặc có một tấm lưới riêng biệt được nhúng vào chất lỏng trong khi nó được áp dụng cho sàn nhà.

- Màng sử dụng chất lỏng không chứa chất gia cường.

Màng tấm định hình sẵn thường được tìm thấy trong các đơn vị sợi thủy tinh mô-đun được lắp đặt trong phòng tắm, chẳng hạn như khay tắm và các đồ đạc khác.

Màng phủ chất lỏng được sử dụng bởi các thợ lát sàn và các lớp sàn vinyl làm việc ở những khu vực ẩm ướt.

Những khu vực này bao gồm phòng tắm, tiệm giặt là, nhà bếp thương mại và phòng bệnh viện, nơi nước có thể bị bắn ra xung quanh.

Chúng cũng có thể được sử dụng khi có vấn đề về độ ẩm đến từ nguồn bên ngoài.

Trong những trường hợp này, mục đích của chúng là chống lại bất kỳ hơi ẩm nào truyền qua tấm sàn từ bề mặt và ảnh hưởng đến lớp phủ sàn hoặc tường.

Ngoài các màng ‘chống thấm’ này, người lắp đặt sàn đôi khi sử dụng chất chống ẩm nếu họ muốn bắt đầu lắp đặt trước khi bê tông mới đổ đã khô đến mức có thể chấp nhận được hoặc nếu có sự di chuyển mao dẫn ở mức độ thấp của độ ẩm qua nền.

5.4.1. Các loại màng chống thấm dạng chất lỏng

Có ba loại màng chống thấm chính sử dụng chất lỏng:

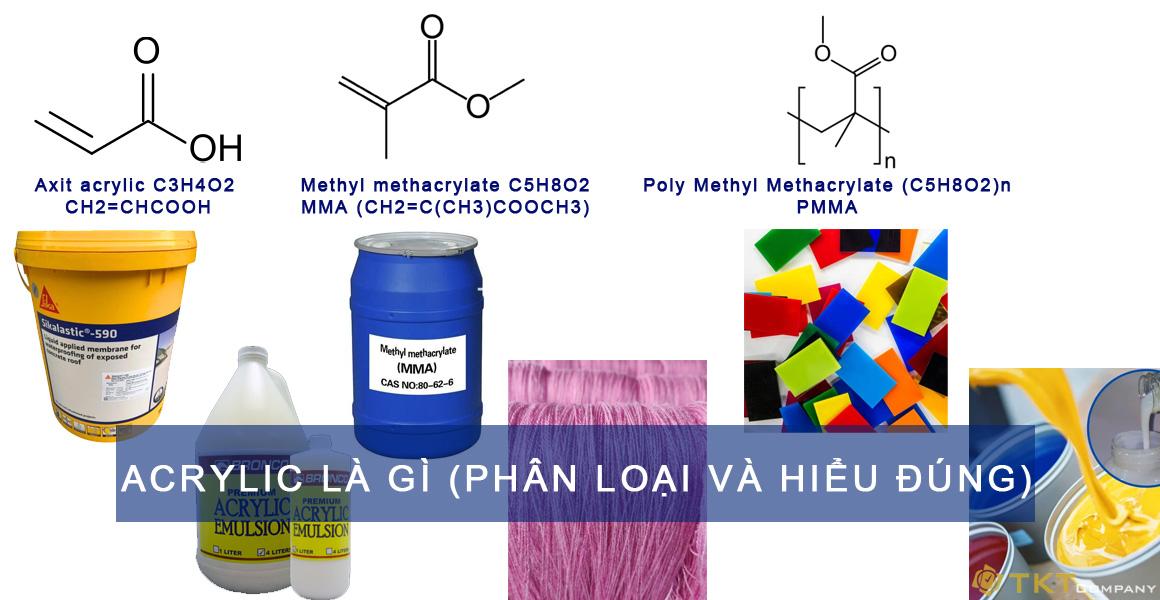

- Màng acrylic có nguồn gốc từ nước và có thể là một hoặc hai phần. Sản phẩm một phần được trộn trước, vì vậy chúng được áp dụng trực tiếp từ thùng chứa. Hệ thống hai phần thường chứa polyme lỏng và bột gốc xi măng.

- Màng polyurethane là ‘polyme phản ứng’ – tức là các phân tử phản ứng với các chất hóa học khác để tạo thành các màng liên kết chéo mạnh mẽ.

- Màng epoxy là tất cả các hệ thống hai phần có chứa nhựa epoxy và chất làm cứng hoạt tính. Một số được thiết kế để linh hoạt khi đông cứng, một số khác thì không linh hoạt.

5.4.2. Mối nối và băng keo liên kết cắt (ngắt)

Tính linh hoạt của màng là yếu tố chính ảnh hưởng đến hiệu suất và cách thức lắp đặt màng.

AS 4858 xác định ba lớp màng ẩm, dựa trên ‘khả năng mở rộng’ của chúng, hoặc khả năng co giãn khi có chuyển động trong một vết nứt hoặc vết nối.

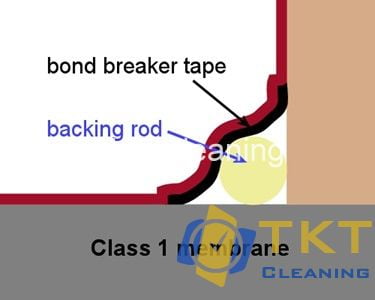

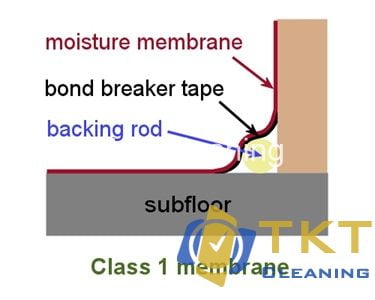

Màng loại 1 có khả năng mở rộng thấp, vì vậy chúng không ‘kéo dài’ rất tốt khi có chuyển động trong vết nứt hoặc vết nối trong sàn, hoặc giữa sàn và tường.

Điều này có nghĩa là nếu có chuyển động thường xuyên, màng có thể bị mỏi theo thời gian và cuối cùng bị vỡ.

Một giải pháp là đặt một thanh lót xốp ở nơi sàn và tường gặp nhau và che nó bằng một miếng băng liên kết cắt.

Khi màng ẩm được lắp lên trên, băng liên kết cắt trên mối nối và cho phép màng uốn và sau đó trở lại bình thường.

Lưu ý rằng nếu bạn đang tiến hành lắp đặt sàn đàn hồi, thanh chống đỡ không được nhô ra ngoài một góc 90 độ.

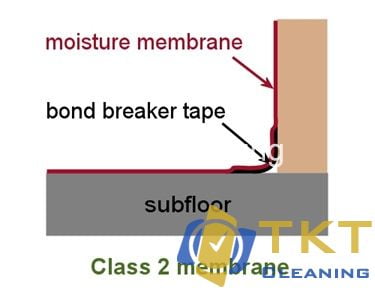

Màng loại 2 có khả năng mở rộng trung bình.

Bởi vì chúng có thể kéo dài hơn màng loại 1, chiều rộng của băng liên kết cắt có thể nhỏ hơn một cách tương ứng.

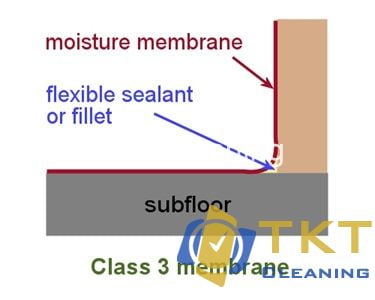

Màng loại 3 có khả năng mở rộng cao. Chúng rất linh hoạt, do đó, bộ phận phá vỡ liên kết có thể chỉ bằng một miếng silicone 12 mm.

Các loại keo liên kết cắt khác nhau được sử dụng trong xây dựng khu dân cư được mô tả trong AS 3740-2010 (Chống thấm các khu vực ẩm ướt trong nước).

Khe co giãn là một vấn đề khác. Các khe hở này phải được đưa thẳng tới sàn hoàn thiện và được lắp bằng hệ thống khe đã được phê duyệt.

Chúng ta sẽ thảo luận thêm về vấn đề này trong bài học tiếp theo.

5.5. Thi công màng chống thấm

Trên thị trường có nhiều loại sản phẩm ngăn ẩm và các kỹ thuật lắp đặt khác nhau.

Bởi vì kiểm soát độ ẩm rất quan trọng đối với sự thành công của dự án phủ sàn tổng thể, bạn phải luôn tuân thủ chặt chẽ các hướng dẫn của nhà sản xuất.

Điều này bao gồm việc sử dụng bất kỳ sản phẩm nào khác do nhà sản xuất chỉ định nếu nó là một phần của ‘hệ thống ngăn ẩm’ tổng thể, để đảm bảo rằng tất cả các sản phẩm bạn đang sử dụng đều tương thích và bạn đã đáp ứng các điều kiện bảo hành của chúng.

Hãy nhớ rằng, chất kết dính dựa trên dung môi không tương thích có thể phản ứng với một số sản phẩm chống ẩm và gây ra những hỏng hóc tốn kém.

Ngay cả khi bạn đã đặt một hợp chất gốc xi măng vào giữa chất kết dính và chất chống ẩm, bạn vẫn có thể không ngăn được dung môi thâm nhập.

Dưới đây là các nguyên tắc chung liên quan đến việc lắp đặt một màng chống ẩm nhựa epoxy hai phần.

5.5.1. Quy trình chuẩn bị và thi công lớp chống thấm

Bước 1: Loại bỏ tất cả các chất bẩn bề mặt và vật liệu yếu hoặc bột khỏi nền bê tông.

- Điều này có thể được thực hiện bằng cách bắn bi chà nhám, đánh vảy hoặc mài sàn bê tông với đĩa kim cương.

- Bề mặt cuối cùng phải là bê tông sạch, xốp, trần.

Bước 2: Loại bỏ tất cả bụi và mảnh vụn.

- Để sàn trong ít nhất 30 giờ để hơi ẩm từ quá trình bắn hoặc mài sàn bê tông khô

Bước 3: Ghi lại bất kỳ vết nứt nào trên bề mặt để tham khảo trong tương lai. Kiểm tra tất cả các khe co giãn và khe thi công và sửa chữa theo yêu cầu.

Bước 4: Hút bụi lần cuối cho sàn nhà để hút hết bụi còn sót lại.

Bước 5: Phủ một lớp sơn lót lên các bề mặt.

- Điều này sẽ cải thiện độ bền liên kết của màng chống ẩm, đặc biệt là trên tấm tường sợi xi măng đã được chà nhám nhưng vẫn còn bám bụi mịn từ lớp thạch cao đông kết.

Bước 6: Che tất cả các mối nối, chỗ nối chất thải và các vết xuyên thủng khác bằng băng keo vải dệt thoi hoặc các vật liệu liên kết dừng khác, theo quy định của nhà sản xuất.

- Trong một số trường hợp, nhà sản xuất có thể khuyến nghị sử dụng chất trám silicone hoặc polyurethane.

Bước 7: Trộn các thành phần epoxy và chất làm cứng với nhau. Bôi hỗn hợp lên sàn bằng bay, chổi cao su hoặc chổi có khía.

- Đảm bảo rằng độ dày chính xác được duy trì bằng cách sử dụng số lượng quy định cho khu vực được phủ.

- Tiếp tục rào chắn lên chân tường cao hơn chiều cao sàn ít nhất 150 mm.

Bước 8: Sử dụng con lăn ngắn để lăn sản phẩm ra, đảm bảo không có lỗ kim hoặc bong bóng trong lớp phủ.

Bước 9: Chờ trong khoảng thời gian quy định, sau đó sơn lớp thứ hai ở góc 90 độ lên lớp thứ nhất.

- Một lần nữa, hãy kiểm tra xem độ dày chính xác được duy trì bằng cách sử dụng số lượng được chỉ định cho lớp thứ hai.

5.5.2. Xử lý Vết nứt và khe co giãn khi thi công chống thấm

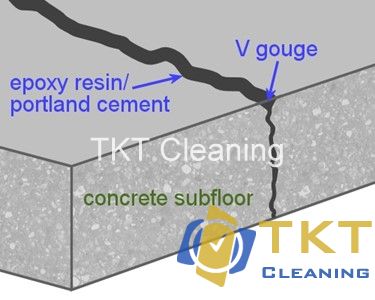

Các vết nứt không hoạt động nên được lấp đầy bằng phương pháp do nhà sản xuất sản phẩm khuyến nghị.

Một phương pháp là đục khoét ‘V’ vết nứt, phủ nhựa epoxy và sau đó trám lại bằng vữa nhựa epoxy và xi măng poóc lăng.

Các vết nứt đang hoạt động – tức là các vết nứt có thể di chuyển theo thời gian và mở hoặc đóng – cần được lưu ý và thảo luận với người giám sát của bạn để tìm hiểu xem liệu có cần lời khuyên của kỹ sư kết cấu hay không.

Các loại vết nứt này có thể dẫn đến các vấn đề về độ ẩm sau này và hiển thị qua sàn hoàn thiện có khả năng đàn hồi, vì vậy chúng có thể cần được xử lý một cách chuyên nghiệp.

Các khe co giãn phải được tiếp tục ngay qua màng ẩm và lớp lót. Một phương pháp giữ chúng mở như sau:

- đặt một thanh chống lưng vào khe và đánh dấu vị trí của nó trên tường hoặc các đồ đạc khác ở mỗi đầu

- phủ lớp chống ẩm và lớp phủ lên trên cùng của mối nối

- đặt hai vết cưa dọc xuyên qua lớp lót để lộ mối nối

- loại bỏ vật liệu và phủ các mặt của vết cắt bằng màng chắn ẩm

- lắp đặt hệ thống nối do nhà sản xuất khuyến nghị.

5.5.3. Sử dụng chất ngăn ẩm

Chất chống ẩm chủ yếu được sử dụng để đẩy nhanh quá trình lắp đặt lớp phủ sàn khi bê tông vẫn còn mới và chưa đạt đến mức ẩm RH có thể chấp nhận được.

Chúng không được thiết kế để cung cấp mức độ bảo vệ tương tự như hàng rào chống ẩm đầy đủ.

Hầu hết các chất chống ẩm là các sản phẩm gốc nước có thể được thi công bằng con lăn, chổi quét hoặc máy phun.

Khi sử dụng máy phun, bạn sẽ thực hiện nhiều lần cho đến khi khu vực được bão hòa đều. Sau đó, vật liệu thừa ở các điểm thấp được dùng chổi phết lên các điểm cao.

6. Phân loại các loại chất tự san phẳng (vữa tự san phẳng)

6.1. Các khái niệm về vữa tự san phẳng

Một số người sử dụng thuật ngữ ‘hợp chất tự san phẳng’ để chỉ toàn bộ dòng sản phẩm được sử dụng để vá, làm mịn và làm phẳng sàn nhà.

Nhưng thuật ngữ chung này có thể được chia thành ba loại cụ thể hơn – các hợp chất làm mịn, chất tự san phẳng và không sụt.

Các hợp chất làm mịn được lướt mỏng trên bề mặt bê tông như một lớp phủ trên cùng để loại bỏ các khuyết tật nhỏ ở các khu vực cục bộ.

Các hợp chất tự san phẳng được sử dụng để làm phẳng và phẳng toàn bộ diện tích sàn. Chúng được đổ lên sàn và tạo thành bề mặt bằng phẳng một cách tự nhiên khi chúng đã được trải đều.

Các hợp chất không sụt giảm có nhiều cơ chất hơn. Vì vậy chúng có xu hướng đứng lên cao hơn khi đặt trên sàn. Chúng được sử dụng để làm phẳng, tạo ra ‘ngã’ đối với chất thải sàn, tạo đường dốc lên đến tầng cao hơn, lấp đầy các khu vực không bằng phẳng của sàn và sửa chữa các lỗ hổng, vết nứt và khuyết tật.

6.2. Khái niệm về vữa hoàn thiện độ dày

Lượng cơ chất hoặc độ sụt của các hợp chất cũng có thể được phân loại theo độ dày thành phẩm của sản phẩm trên sàn. Ví dụ:

- Các hợp chất làm mịn được áp dụng trong một lần, với độ dày từ mép cạnh lên đến khoảng 3 mm.

- Các hợp chất tự san phẳng được áp dụng trong một lần nhưng thường có thể có độ dày từ 10 mm trở lên.

- Chất làm dày số lượng lớn được áp dụng trong một lần, thường trong một lớp dày ít nhất 5 mm và đôi khi lên đến 100 mm.

- Các hợp chất sửa chữa được sử dụng để vá các lỗ và bù đắp chênh lệch độ cao lớn, và có thể được xây dựng thành các lớp riêng biệt.

Khi một hợp chất san phẳng mặt bằng bao gồm cốt liệu và được sử dụng làm chất độn số lượng lớn, nó thường được gọi là vữa lót nền (vữa cán nền, vữa láng nền, vữa lót sàn…)

Đây là thuật ngữ mà thợ lát sàn sử dụng cho hỗn hợp cát và xi măng mà họ đặt dưới gạch, đặc biệt là ở những khu vực ẩm ướt nơi sàn bị rơi xuống đường ống thải.

6.3. Tác nhân liên kết

Các tác nhân liên kết khác nhau được sử dụng để cung cấp cho các hợp chất san lấp mặt bằng các đặc điểm cụ thể, chẳng hạn như tốc độ đóng rắn và tính phù hợp với một số chất nền và chất kết dính nhất định.

Các hợp chất khoáng có thể là gốc xi măng hoặc gốc canxi sunphat.

Chúng được trộn với nước lạnh để tạo thành một hỗn hợp sền sệt và sau đó rải trên sàn nhà.

Đối với các lớp dày hơn, có thể thêm cát làm chất độn.

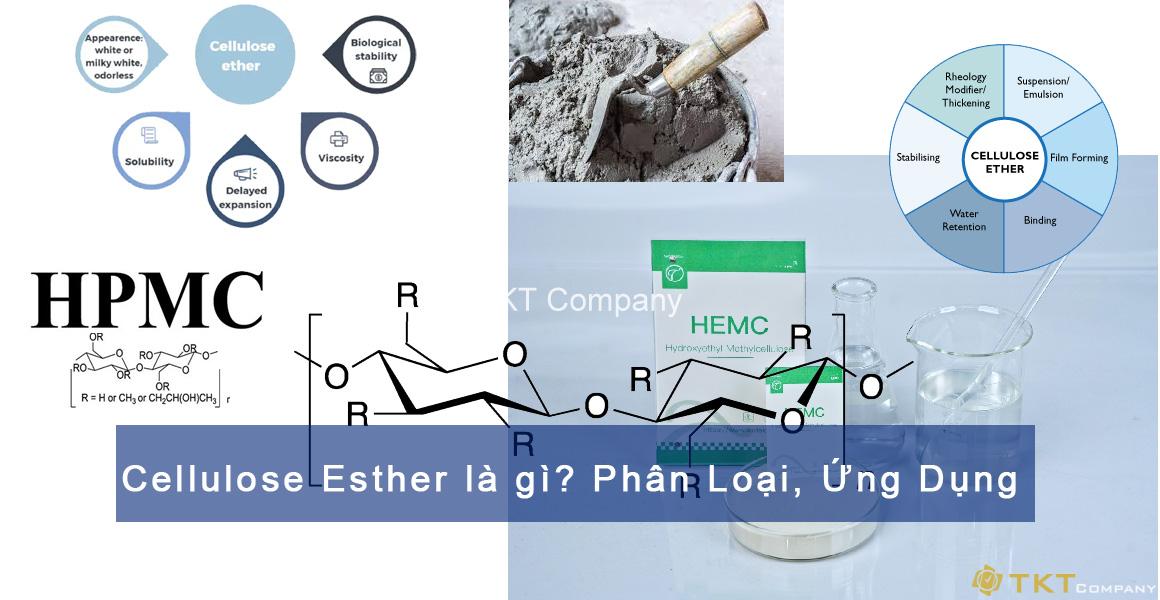

Các hợp chất phân tán chứa nhựa tổng hợp gốc nước, chất độn khoáng và các thành phần khác.

Hầu hết các sản phẩm đã sẵn sàng để sử dụng từ hộp đựng và không cần pha với nước.

Các hợp chất nhựa phản ứng được sử dụng để vá và bơm vữa.

Hầu hết các công thức đều dựa trên nhựa polyurethane hoặc epoxy và được cung cấp dưới dạng hệ thống hai phần được trộn với nhau ngay trước khi sử dụng.

7. Thi công lớp liên kết cho vữa tự san phẳng

Mục đích của lớp lót là cải thiện độ bám dính của hợp chất san lấp mặt bằng với nền.

Đôi khi chúng chứa các chất phụ gia được thiết kế để giải quyết một số điều kiện nhất định trong lớp nền – chẳng hạn như chất trám khe cho bê tông rất xốp để ngăn bọt khí bốc lên qua lớp lót.

Tuy nhiên, điều quan trọng cần lưu ý là lớp lót không được thiết kế để chống ẩm, ngay cả khi sản phẩm được mô tả là ‘chất phủ’.

Trừ khi sản phẩm đã được kiểm tra theo AS 4858 và đáp ứng ‘tốc độ truyền hơi ẩm’ yêu cầu, bạn không thể phụ thuộc vào nó để ngăn chặn sự gia tăng ẩm ướt hoặc các vấn đề truyền hơi ẩm khác.

Tuy nhiên, một số loại lớp lót được thiết kế để làm chậm – hoặc giảm – sự di chuyển của hơi ẩm, vì vậy chúng có thể giúp bảo vệ chất kết dính và lớp phủ sàn khỏi một lượng nhỏ hơi ẩm bốc lên qua nền.

Các nhà sản xuất lớp lót thường cung cấp sơn lót của riêng họ đi kèm với nhiều loại hợp chất san phẳng mặt bằng của họ. Họ cũng có thể đề xuất các sản phẩm khác cho các vấn đề cụ thể của sàn phụ, chẳng hạn như bề mặt dày đặc hoặc mịn, hoặc bề mặt rất dễ thấm nước.

Hầu hết các loại sơn lót đều có gốc nước và có thể thi công bằng con lăn, chổi quét hoặc súng phun. Quy trình lắp đặt chung cho lớp sơn lót gốc nước được trình bày dưới đây.

7.1. Quy trình chuẩn bị và lắp đặt

Bước 1: Đảm bảo rằng bề mặt cần sơn lót không có bụi, bẩn, dầu, mỡ, các hợp chất đóng rắn và bất kỳ chất bẩn nào khác.

Kiểm tra xem độ ẩm có phù hợp với lớp sơn lót đang sử dụng và lớp lót sẽ được phủ lên trên hay không.

Bước 2: Đổ sơn lót vào hộp chứa sẵn sàng để thi công, nếu nó được thiết kế để sử dụng không pha loãng.

Bước 3: Thi công lớp sơn lót lên sàn bằng con lăn, miếng bọt biển hoặc chổi quét. Thông thường một lớp là đủ, nhưng bạn có thể cần hai lớp trên nền rất xốp.

Bước 4: Để lớp sơn lót khô hoàn toàn trước khi sơn lớp phủ hoặc các sản phẩm khác. Quá trình này có thể mất từ 30 phút đến vài giờ, tùy thuộc vào sản phẩm, bề mặt nền và điều kiện thời tiết.

7.2. Thi công trám vá

Các hợp chất vá được thiết kế để lấp đầy các lỗ hổng, vết nứt, rãnh và các khu vực bị hư hỏng quá lớn mà hợp chất làm mịn tự san phẳng khó có thể lấp đầy một cách hiệu quả.

Các vết nứt chân tóc nói chung không phải là vấn đề, nhưng bất cứ thứ gì lớn hơn khoảng 5 mm nên được lấp đầy bằng hợp chất vá.

Một số hợp chất vá là vữa gốc xi măng và được sử dụng bằng dao trét hoặc bay. Những loại khác được làm từ epoxy hoặc polyurethane, và có thể được áp dụng như vữa hoặc tiêm vào vết nứt.

Bạn không bao giờ nên sử dụng các sản phẩm làm từ thạch cao, như bột bả nước hoặc xi măng cornice. Những sản phẩm này có hàm lượng kiềm cao và có thể phá hủy chất kết dính, chúng phồng lên khi bị ướt và không có đủ độ bám dính lâu dài để kéo dài tuổi thọ của sàn.

Dưới đây là quy trình lắp đặt chung cho một hợp chất vá gốc xi măng điển hình.

Quy trình chuẩn bị và thi công lớp trám vá

Bước 1: Đảm bảo rằng bề mặt nền khô, chắc và không có bụi và bất kỳ chất bẩn nào. Tùy thuộc vào sản phẩm và loại bề mặt, bạn có thể cần phải phủ bề mặt trước khi áp dụng hợp chất vá.

Bước 2: Trộn bột với nước sạch trong thùng trộn để tạo thành vữa.

Bước 3: Trét vữa bằng bay vào các lỗ hoặc khu vực bị hư hỏng. Đẩy vữa vào khoảng trống và để nó ‘tự chảy’ (hơi cao) của bề mặt.

Bước 4: Sau khoảng 15 phút, cắt bỏ phần vữa thừa và hoàn thiện bề mặt bằng bay hoặc bọt biển ướt.

Bước 5: Để vữa đông cứng lại. Trong điều kiện bình thường, quá trình này có thể mất khoảng một giờ.

Bước 6: Thi công hợp chất làm mịn và làm phẳng trước khi vữa khô. Lưu ý rằng nếu khu vực được phép khô hoàn toàn trước khi thi công vữa tự san phẳng, bạn có thể cần phải sơn lót lại bề mặt.

8. Thi công vữa tự san phẳng

Hầu hết các hợp chất làm mịn, tự san phẳng là hỗn hợp gốc xi măng được đổ lên sàn và rải bằng bay hoặc máy rải.

Một số hợp chất công nghiệp là nhựa epoxy gốc nước, gốc latex hoặc hai phần.

Mỗi sản phẩm có một loạt các tính năng và được thiết kế cho các ứng dụng cụ thể.

Phương pháp thi công phụ thuộc vào các đặc tính của hợp chất và tình trạng của sàn.

Dưới đây là quy trình thi công vữa tự san phẳng chung cho lớp nền gốc xi măng điển hình.

8.1. Quy trình chuẩn bị và thi công vữa tự san phẳng

Bước 1: Đảm bảo rằng bề mặt sàn phụ đáp ứng các tiêu chuẩn yêu cầu. Điều này bao gồm việc kiểm tra xem độ ẩm và độ pH có phù hợp hay không và bề mặt có sạch sẽ và được chuẩn bị đúng cách hay không.

Bước 2: Thi công lớp sơn lót do nhà sản xuất quy định bằng máy phun, con lăn hoặc chổi quét. Chờ một lượng thời gian cần thiết để lót đóng rắn.

Bước 3: Thiết lập khu vực mà bạn sẽ trộn hợp chất san lấp mặt bằng. Đảm bảo có hệ thống thông gió và ánh sáng tốt. Che sàn khu vực trộn bằng tấm nhựa để quá trình dọn dẹp dễ dàng hơn.

Bước 4: Trộn hỗn hợp san lấp mặt bằng trong thùng bằng máy khoan điện và cánh trộn. Đo tỷ lệ nước và hợp chất một cách chính xác, theo hướng dẫn của nhà sản xuất, sử dụng xô đo.

Bước 5: Trải hợp chất san lấp mặt bằng lên sàn. Tùy thuộc vào sản phẩm và độ dày, bạn có thể cần sử dụng bay thép và / hoặc cào rải độ dày.

Hầu hết các lớp lót có thể được cài đặt từ một cạnh thực sự dày đến 6 mm.

Đối với ứng dụng dày hơn, một số nhà sản xuất chỉ định cốt liệu làm chất độn.

Bước 6: Kiểm tra độ hoàn thiện bề mặt và mức độ sàn để đảm bảo rằng chúng nằm trong tiêu chuẩn yêu cầu.

Bước 7: Dọn dẹp khu vực làm việc và tất cả các dụng cụ, thiết bị. Bảo quản hợp chất san lấp mặt bằng chưa sử dụng trong túi hoặc hộp nhựa có nắp đậy

8.2. Tiêu chuẩn kiểm tra hoàn thiện khi thi công vữa tự san phẳng

Chúng tôi đã nói về các tiêu chuẩn trong đơn vị: Kiểm tra và thử nghiệm sàn phụ.

Bạn sẽ nhớ lại rằng mục đích của ‘tiêu chuẩn’ là thiết lập tiêu chuẩn cho những gì được coi là một công việc có thể chấp nhận được.

Điều này không chỉ cung cấp cho bạn một mức hiệu suất cụ thể để làm việc, nó còn có nghĩa là bạn có một tiêu chuẩn cơ bản mà bạn có thể đồng ý với khách hàng nếu có tranh chấp về chất lượng công việc của bạn.

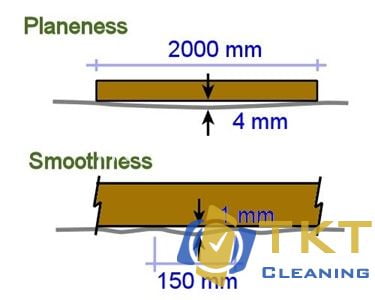

Tiêu chuẩn Úc quy định các dung sai cho phép về ‘độ phẳng’ và ‘độ nhẵn’ của bề mặt sàn phụ là:

Dung sai quy định trong AS 1884-2012 như sau.

Độ phẳng: Khi đặt một thanh thẳng dài 2m trên sàn bê tông, tựa vào hai điểm cách nhau 2m thì độ lệch lớn nhất so với độ phẳng (hay ‘độ phẳng’) là 4 mm.

Độ nhẵn: Khi đặt thanh gạt thẳng dài 150 mm trên sàn bê tông, tựa vào hai điểm thì độ lệch lớn nhất là 1 mm.

8.3. Tính toán khối lượng vữa tự san phẳng

Chúng tôi đã xem xét các nguyên tắc cơ bản của việc ước tính số lượng sơn lót và lớp lót trong đơn vị: Lập kế hoạch và chi phí.

Bạn sẽ nhớ lại rằng công thức đơn giản để tính ra lượng sơn lót cần thiết để phủ một sàn là:

Diện tích sàn ÷ độ phủ của sản phẩm = khối lượng yêu cầu

Các đơn vị đo lường mà những số liệu này thường được biểu thị là:

- Diện tích sàn – mét vuông (m2)

- Độ phủ của sản phẩm – mét vuông trên lít (m2 / L)

- Thể tích yêu cầu – lít (L)

Nguyên tắc tương tự cũng được sử dụng để tính số lượng lớp phủ.

Tuy nhiên, lần này phạm vi bảo hiểm thường được thể hiện bằng mét vuông trên mỗi bao hoặc kilogam ở độ dày nhất định (m2 / bao hoặc m2 / kg ở bất kỳ độ dày nào mà nhà sản xuất chỉ định).

Điều này có nghĩa là nếu độ dày thành phẩm của bạn khác với độ dày được chỉ định của nhà sản xuất, bạn sẽ cần phải điều chỉnh số lượng.

Ví dụ: giả sử bạn sẽ trải một hợp chất san lấp mặt bằng ở độ dày trung bình là 3 mm trên sàn phụ và tỷ lệ bao phủ được in trên túi có nội dung:

Độ phủ: 13 m2 / bao dày 1 mm

Để tính ra tổng lượng hợp chất cần thiết, bạn sẽ cần sử dụng cùng một công thức và nhân câu trả lời của mình với 3.

Nếu bạn cần sửa đổi các nguyên tắc cơ bản này trước khi chúng ta chuyển sang một số ví dụ phức tạp hơn, hãy chuyển đến các bài học sau trong Lập kế hoạch và chi phí:

- Sơn lót và chất kết dính

- Các hợp chất san lấp mặt bằng.

Bạn cũng có thể muốn sửa lại các kiến thức cơ bản về toán học làm nền tảng cho các phép tính này trong đơn vị: Thực hiện các phép đo.

Đường dốc

Về mặt hình học, đường dốc thực chất là hình lăng trụ tam giác. Có nghĩa là, chúng là một hình vuông hoặc hình chữ nhật bình thường ở trên, nhưng chiều sâu của chúng là hình tam giác.

Giả sử bạn cần xây một đoạn đường nối giữa hai phòng để có chiều cao sàn chênh lệch 20 mm. Bạn đã chọn một loại vữa sửa chữa không có độ sụt có tỷ lệ bao phủ là:

Độ phủ: 12 m2 dày 1 mm (mỗi bao 20 kg)

Các bước liên quan đến việc tính toán số lượng như sau. Hãy nhớ rằng chúng ta phải chuyển đổi tất cả các phép đo từ milimét sang mét cho những tính toán này.

Trên đây dịch vụ mài nền bê tông TKT đã chia sẻ toàn bộ và chi tiết kiến thức về Thi Công Vữa Tự San Phẳng trên bề mặt bê tông.

Bài viết tiếp theo dịch vụ đánh bóng bê tông TKT xin chia sẻ bài viết về Khe Co Giãn Bê Tông. Bạn đón đọc nhé.

Nếu bạn cần xử lý bề mặt bê tông, hãy liên hệ với chúng tôi.

9. Báo giá thi công vữa tự san phẳng

Giá thi công vữa tự san phẳn phụ thuộc vào nhiều yếu tố:

- Xử lý bề mặt nền

- Xử lý chống thấm

- Diện tích thi công

- Điều kiện thi công

💲💲💲 Giá Thi Công Vữa Tự San Phẳng Năm 2024 tại TPHCM của TKT Company từ 299,000 – 499,000 đ/m2

10. Yêu cầu tư vấn miễn phí

11. Kiến thức có thể bạn quan tâm

Các kiến thức có thể bạn quan tâm

- Sàn bê tông là gì: https://tktg.vn/san-be-tong-la-gi/

- Các vết nứt bê tông thường gặp: https://tktg.vn/vet-nut-be-tong-thuong-gap/

- Hướng dẫn xử lý vết nứt bê tông bằng vật liệu Epoxy, PU, vữa trám vá: https://tktg.vn/huong-dan-su-dung-vat-lieu-xu-ly-vet-nut-be-tong/

- Thi công vữa tự san phẳng: https://tktg.vn/thi-cong-vua-tu-san-phang/

- Sàn xi măng: https://tktg.vn/vi-xi-mang-microcement-la-gi/

- Sàn vi xi măng: https://tktg.vn/vi-xi-mang-microcement-la-gi/

Nguồn: công ty TKT Company